Der Designzweck der Lebensmittelgetränke können Maschine herstellen ist die Verbesserung der Produktionseffizienz und die Verringerung der Abhängigkeit von menschlichem Intervention gleichzeitig die Produktionsqualität. Durch automatisierte Steuerung und mechanisierten Betrieb können moderne Lebensmittelgetränke Maschinen in vielen Aspekten optimieren, Fehler und unnötige Abfälle reduzieren, die durch den manuellen Betrieb verursacht werden, und somit die Produktionseffizienz erheblich verbessern.

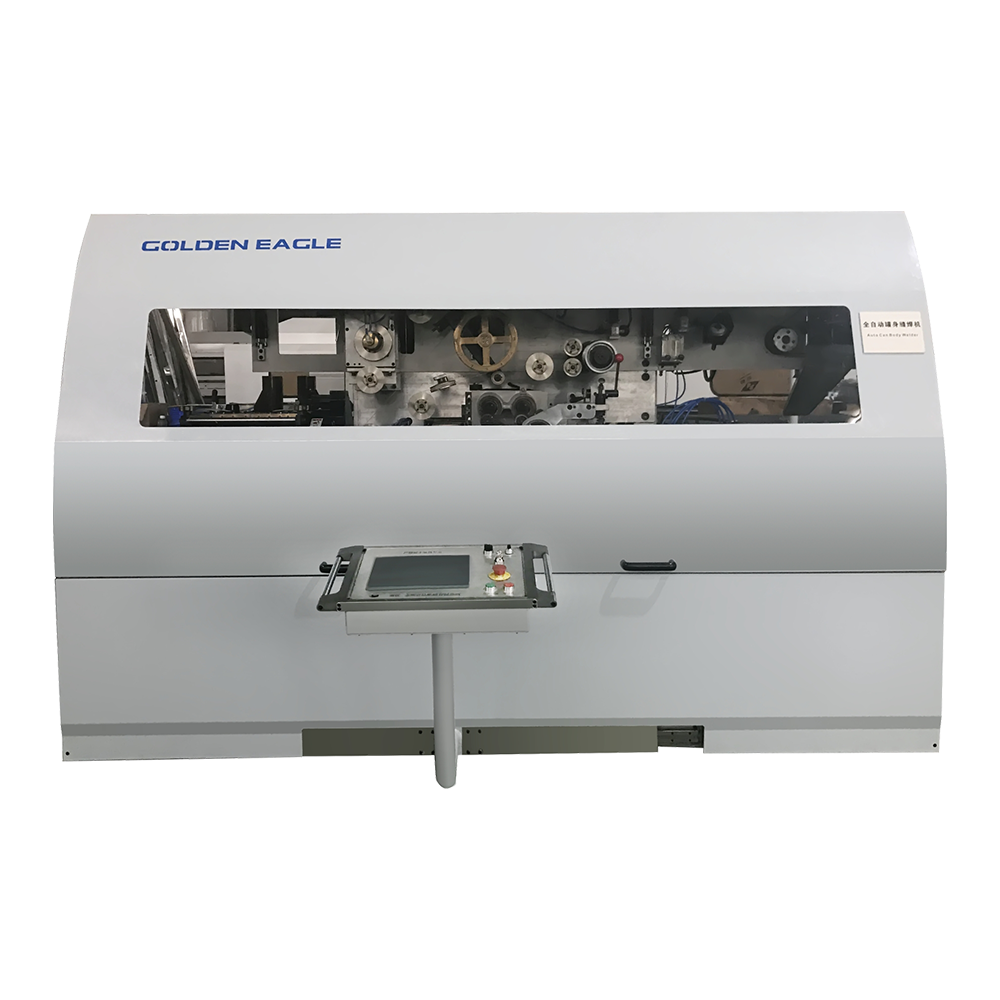

Das Lebensmittelgetränk kann Maschine herstellen, die das menschliche Engagement durch automatisierte Produktionslinien reduziert. Bei herkömmlichen Produktionsmethoden erfordert der manuelle Betrieb nicht nur eine Menge Humanressourcen, sondern führt aufgrund menschlicher Faktoren auch leicht zu einem unangemessenen Betrieb, wodurch sich die Produktionseffizienz und die Produktqualität beeinflussen. Moderne Lebensmittelgetränke können Maschinen automatisch alle Aufgaben ausführen, die ursprünglich manuelle Arbeiten benötigten, z. Dies spart nicht nur Arbeitskosten, sondern verbessert auch die Stabilität und Konsistenz der Produktion.

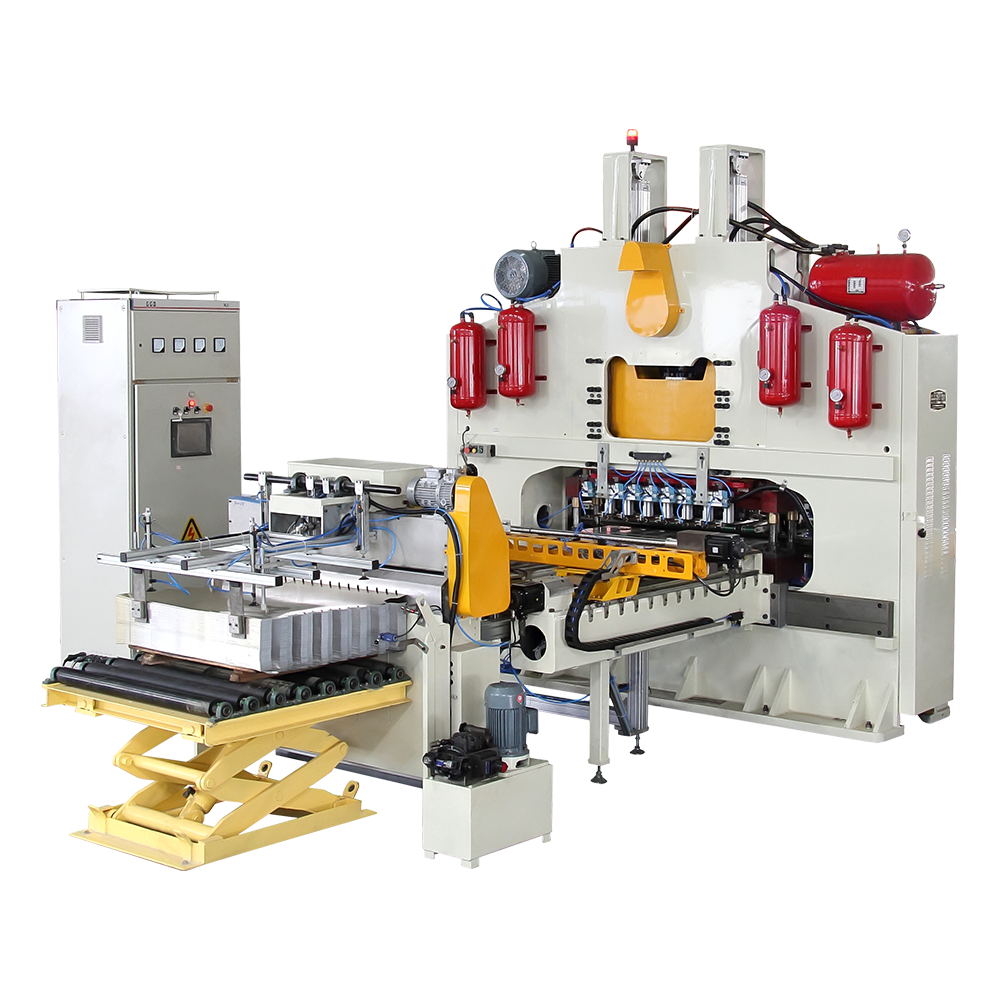

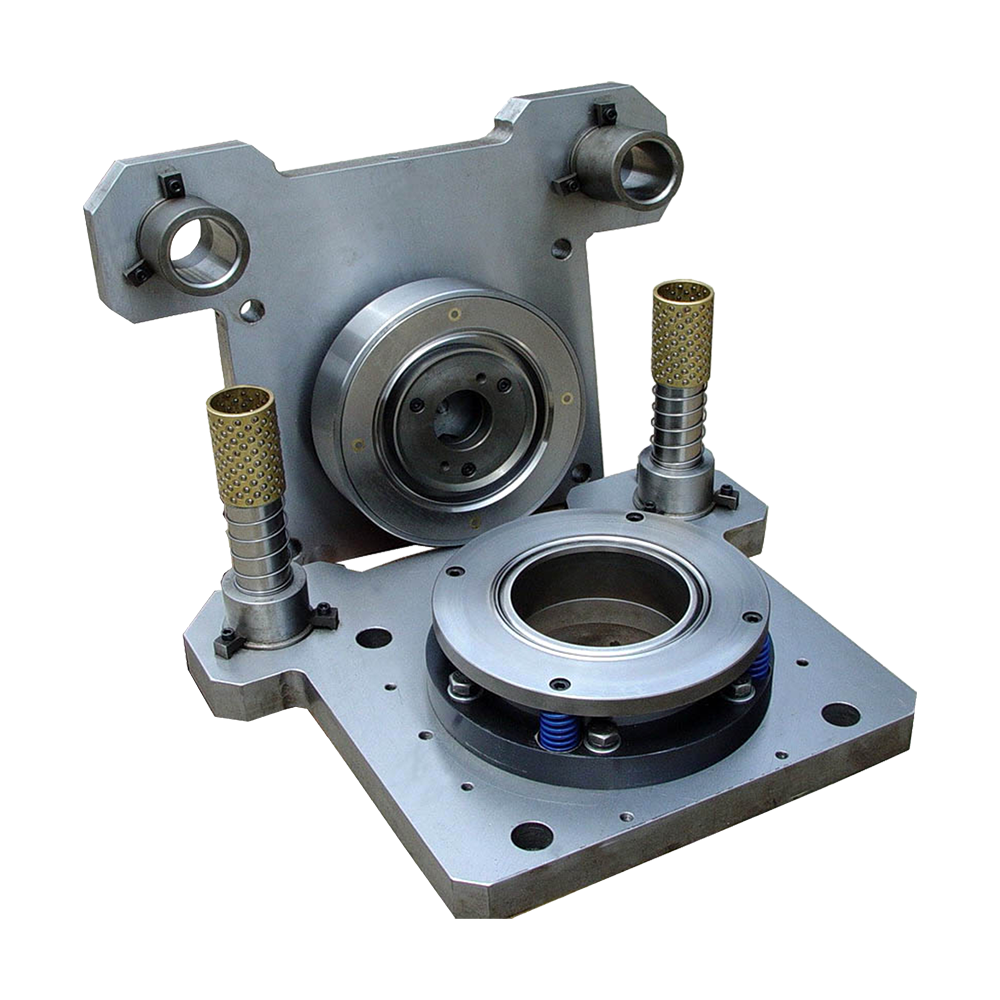

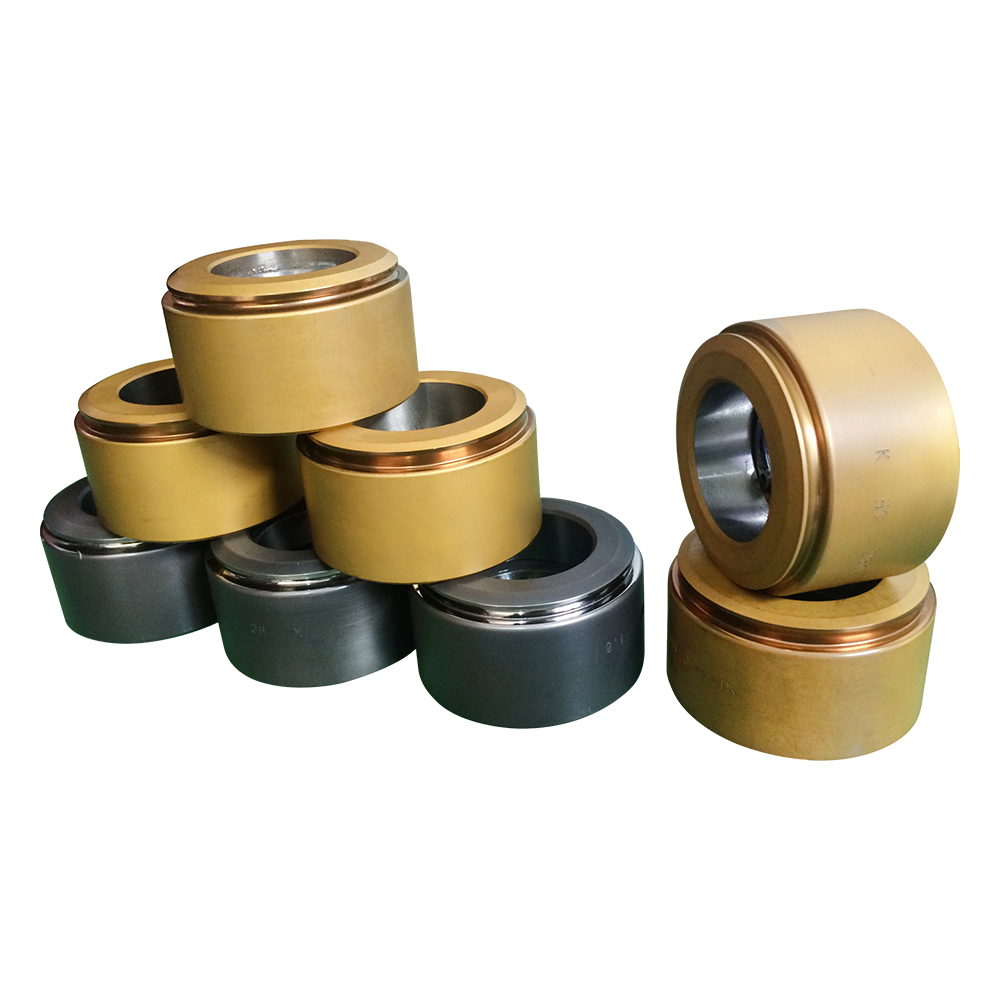

Der Dose -Körperformierungsprozess kann durch die CNC -Technologie und automatisierte Roboterarme abgeschlossen werden. Die Maschine kann den Bildungsvorgang entsprechend den festgelegten Parametern genau steuern, um sicherzustellen, dass die Größe und Form jedes Körpers konsistent ist. Der Füllprozess wird auch über ein automatisiertes System realisiert. Die Maschine kann automatisch das Füllvolumen, die Füllgeschwindigkeit und den Fülldruck anhand der Eigenschaften verschiedener Produkte einstellen, um sicherzustellen, dass der Inhalt jeder Dose genau ist. Der Verschlüsselungsprozess wird auch durch automatisierte Geräte abgeschlossen. Die Maschine kann die Enge des Deckels und die Dose Körper bei hoher Geschwindigkeit sicherstellen und die Situation des Undichten oder lockerer Kappe verringern. Diese automatisierten Vorgänge reduzieren die manuelle Intervention erheblich und machen den Produktionsprozess reibungsloser und effizienter.

Lebensmittel und Getränke können Herstellung von Maschinen durch präzise Kontrollsysteme und intelligentes Management weiter verbessern. Bei herkömmlichen Produktionsprozessen führen manuelle Vorgänge aufgrund von Ermüdung, ungelernten Fähigkeiten usw. häufig zu Ineffizienzen. Moderne Fertigungsmaschinen können den Betriebsstatus der Geräte in Echtzeit durch eingebettete Steuerungssysteme und -sensoren überwachen und automatisch anpassen und optimieren. Diese intelligenten Steuerungssysteme können Parameter wie Arbeitsgeschwindigkeit, Druck und Temperatur gemäß der Produktion auf die beste Weise einstellen. Wenn Sie beispielsweise Getränkedosen mit hoher Viskositätsflüssigkeiten erzeugen, passt das System automatisch die Fülldrehzahl und den Druck ein, um eine ungenaue Füllung aufgrund einer schlechten Flüssigkeitsfluidität zu vermeiden.

Der effiziente Betrieb von Lebensmittelgetränken kann auch Maschinen herstellen, die auch die Häufigkeit von Maschinenfehlern verringert und die Produktionseffizienz weiter verbessert. Durch fortschrittliche Fehlerdiagnosesysteme kann das Gerät in Echtzeit abnormale Bedingungen überwachen und die Bediener daran erinnern, die erforderlichen Inspektionen oder Wartung über Alarmsysteme durchzuführen. Auf diese Weise wird die Ausfallzeit der Produktionslinie stark reduziert und die Produktionseffizienz verbessert. Selbst unter langfristiger Hochlastbetrieb kann die Stabilität der Herstellungsmaschine effektiv garantiert werden, wodurch die Wartungskosten der Geräte und Produktionsverluste gesenkt werden, die durch Ausfallzeiten verursacht werden.

Am wichtigsten ist, dass die Reduzierung der manuellen Intervention keine Kompromisse bei der Produktionsqualität bedeutet. Tatsächlich macht die automatische Produktion jede Produktionsverbindung präziser und kontrollierbarer, wodurch die Produktkonsistenz und die hohe Qualität gewährleistet werden. Das automatisierte Steuerungssystem kann sicherstellen, dass die Verarbeitung der einzelnen Dose vollständig mit den festgelegten Standards übereinstimmt, wodurch Qualitätsschwankungen durch einen unsachgemäßen menschlichen Betrieb verringert werden. Noch wichtiger ist, dass je höher der Grad der Automatisierung der Produktionslinie ist, desto leichter die Belastung für den Betreiber, der sich mehr auf die Überwachung und Aufrechterhaltung der Geräte konzentrieren kann, ohne mühsame Vorgänge auszuführen, wodurch die allgemeine Produktionseffizienz verbessert wird.