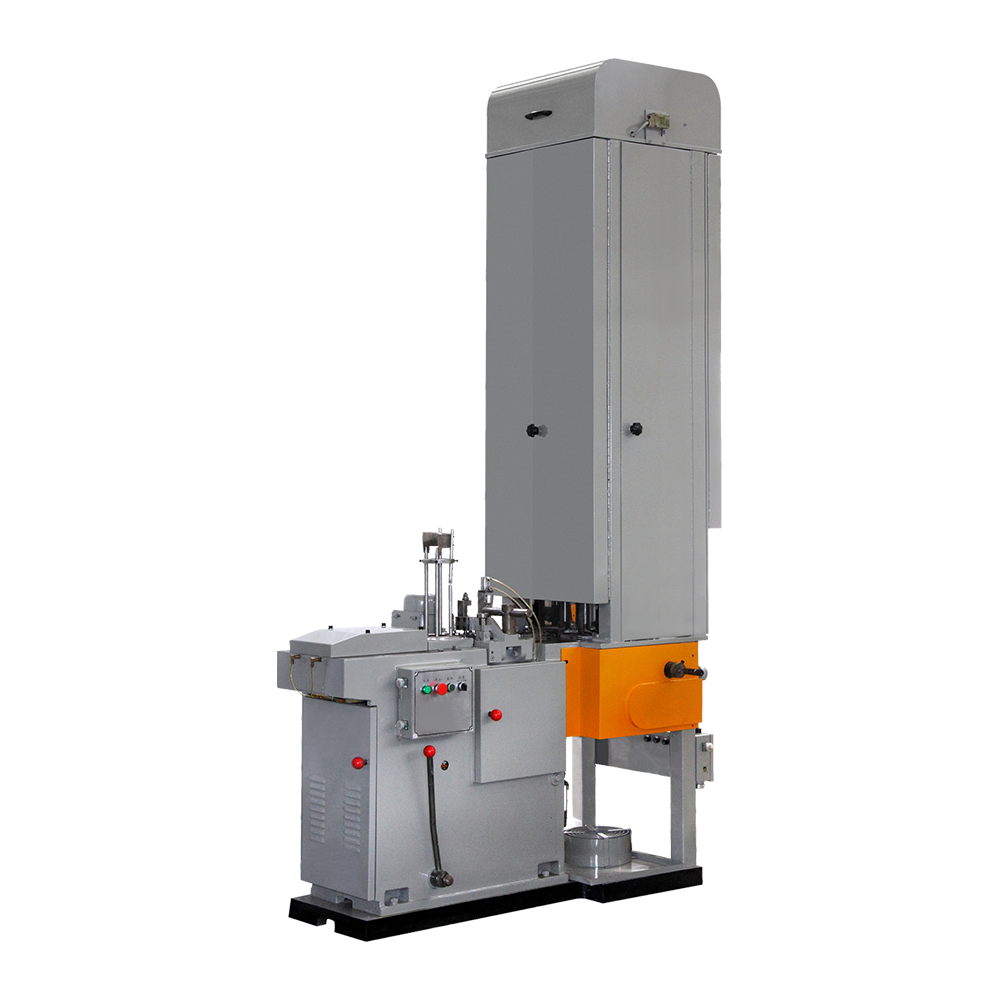

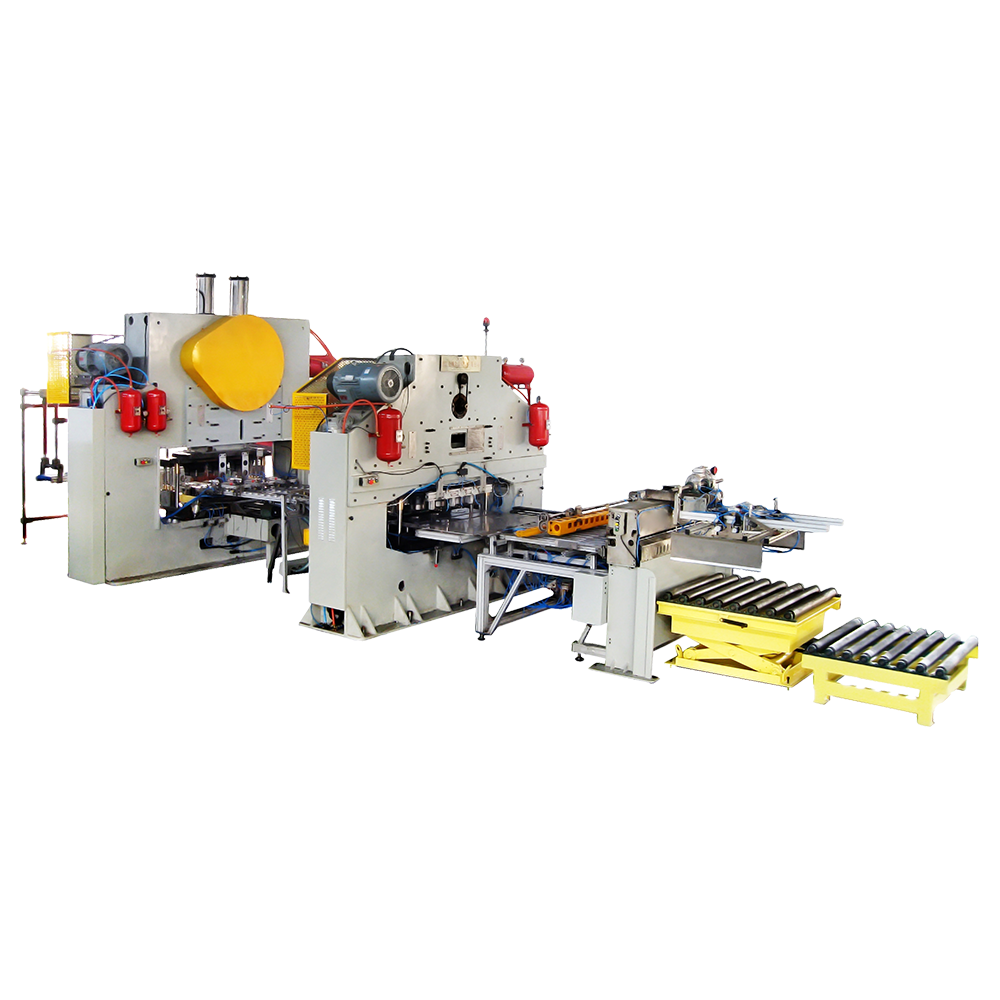

Übersicht über Dosenherstellungsmaschinen

Dosenherstellungsmaschinen sind wichtige Geräte in der Verpackungsindustrie und dienen der effizienten Herstellung verschiedener Arten von Metalldosen. Diese Maschinen werden häufig in der Lebensmittel-, Getränke-, Chemie- und Industriebranche eingesetzt. Moderne Dosenherstellungsmaschinen verfügen über Automatisierungs- und digitale Steuerungssysteme, um die Produktivität, Genauigkeit und Anpassungsfähigkeit zu verbessern. Einer der Schlüsselaspekte moderner Maschinen ist ihre Fähigkeit, mehrere Produktionsprogramme zu speichern, was es Herstellern ermöglicht, ohne umfangreiche Neukonfiguration zwischen verschiedenen Dosentypen zu wechseln.

Bedeutung mehrerer Produktionsprogramme

Speichern mehrerer Produktionsprogramme in einem Dosenherstellungsmaschine ermöglicht es Herstellern, eine Vielzahl von Dosengrößen, -formen und -spezifikationen zu verarbeiten. Diese Funktion ermöglicht es, mit einer einzigen Maschine Standard-Getränkedosen, hohe Dosen, kurze Dosen oder Spezialdosen mit einzigartigen Abmessungen herzustellen. Durch vorprogrammierte Produktionsparameter kann die Maschine Form-, Schweiß- und Beschnittprozesse automatisch anpassen, wodurch Ausfallzeiten reduziert und das Risiko von Fehlern im Zusammenhang mit manuellen Einstellungen minimiert werden. Diese Fähigkeit ist in modernen Produktionsumgebungen, in denen Flexibilität und schnelle Umstellungen erforderlich sind, von entscheidender Bedeutung.

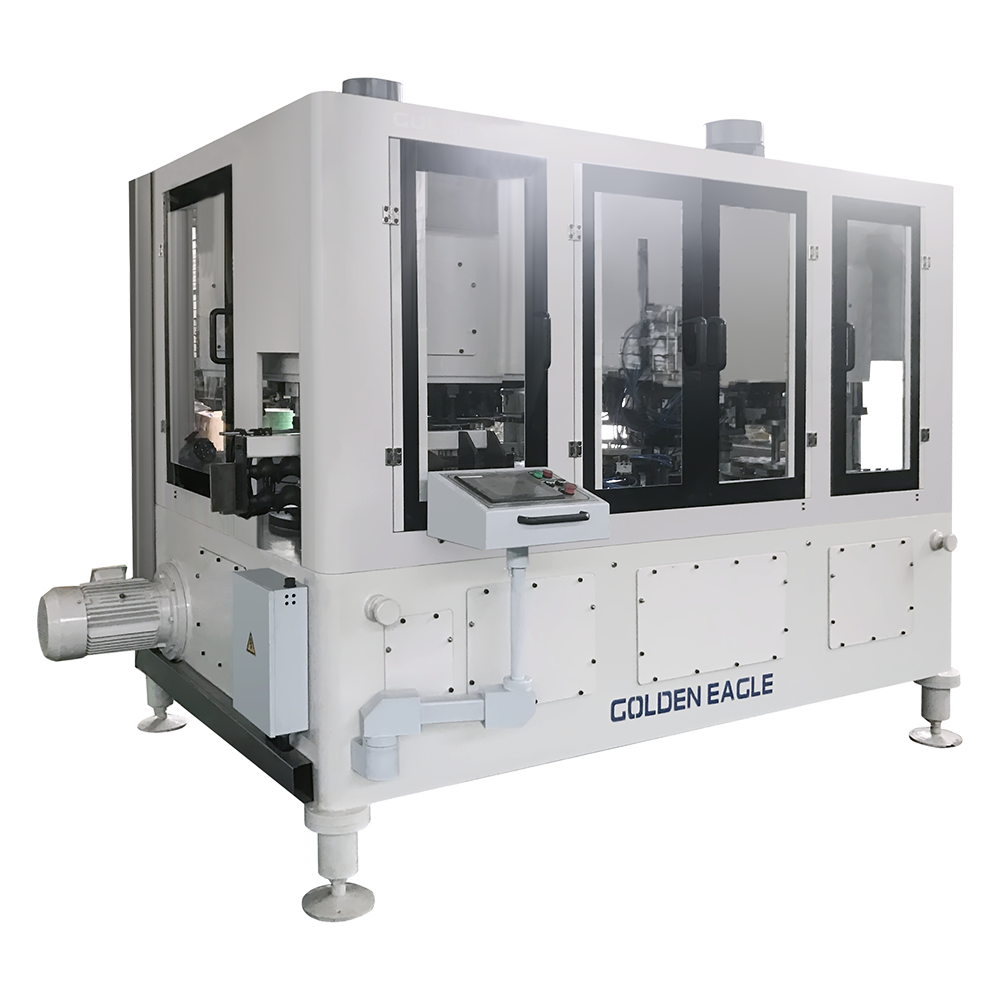

Programmspeicherung und digitale Steuerung

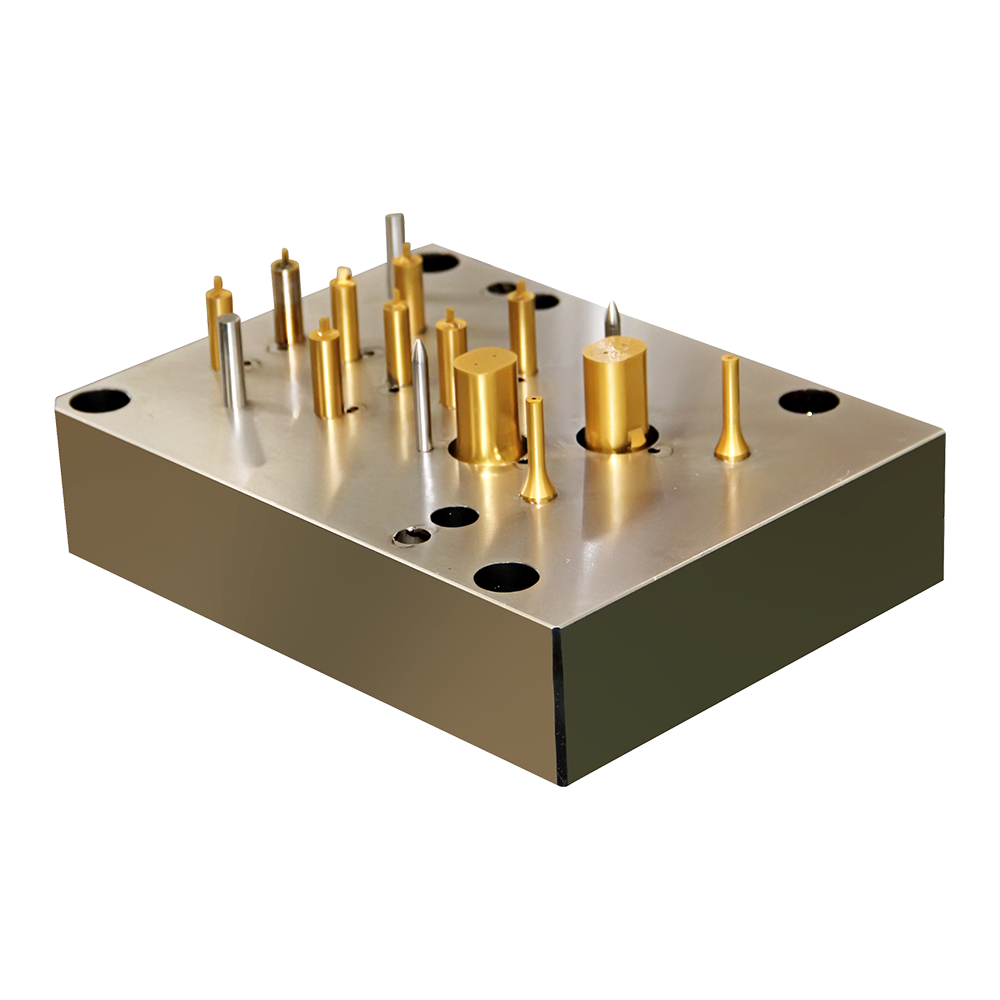

Fortgeschrittene Maschinen können digitale Steuerungssysteme wie SPS (speicherprogrammierbare Steuerungen) oder Touchscreen-Schnittstellen zum Speichern von Produktionsprogrammen verwenden. Jedes Programm enthält detaillierte Parameter für Prozesse wie Körperformung, Einschnürung, Säumen und Trimmen. Bediener können das gewünschte Programm für einen bestimmten Dosentyp auswählen und die Maschine passt Werkzeugpositionen, Vorschubgeschwindigkeiten und Formdrücke automatisch an das ausgewählte Programm an. Dies reduziert die Rüstzeit, gewährleistet eine gleichbleibende Qualität und ermöglicht eine schnelle Anpassung an neue Produktionsanforderungen.

Typische Produktionsparameter, die in Programmen gespeichert sind

| Parameter | Beschreibung | Relevanz für verschiedene Dosentypen |

| Dosendurchmesser | Gibt die Breite des Dosenkörpers an | Gewährleistet das richtige Formen und Verschließen für jeden Dosentyp |

| Dosenhöhe | Bestimmt die vertikale Abmessung der Dose | Passt Vorschub-, Stanz- und Beschnittprozesse an |

| Nahtdruck | Steuert die beim Anbringen des Deckels ausgeübte Kraft | Sorgt für eine sichere Versiegelung verschiedener Dosenmaterialien |

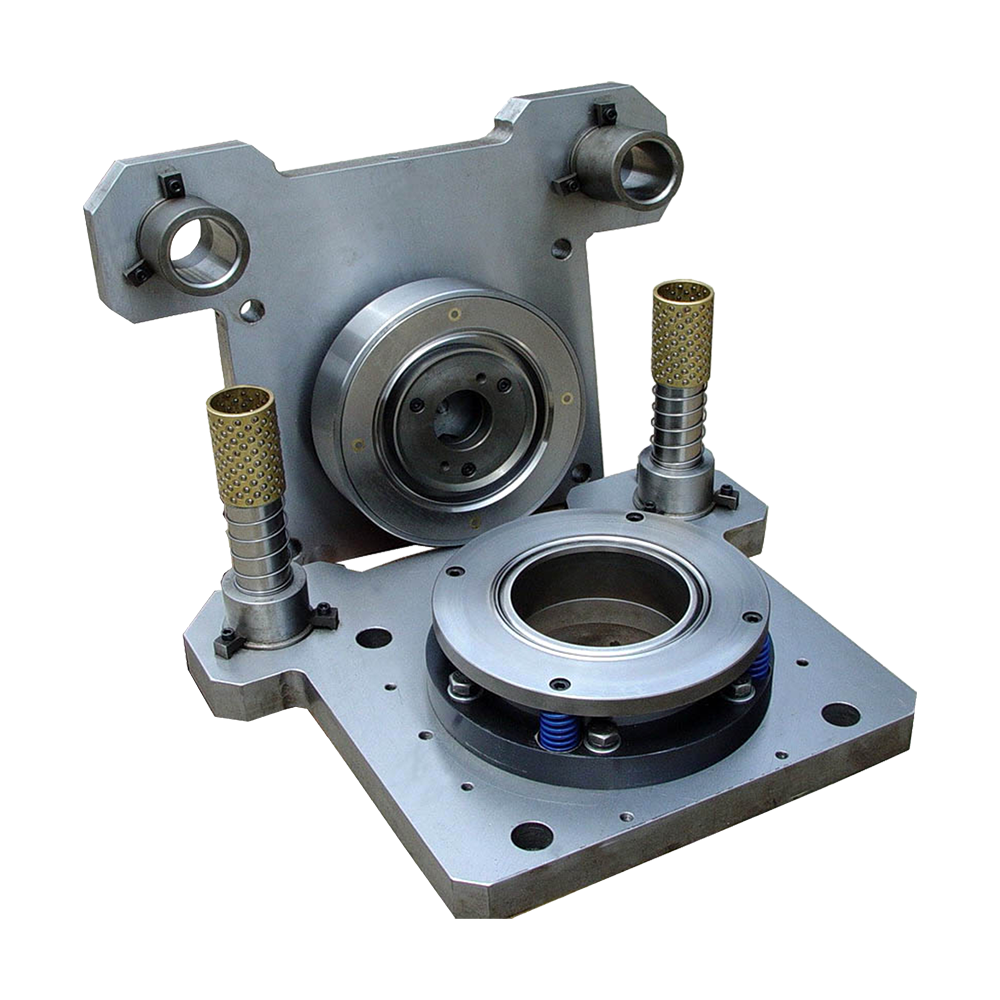

| Werkzeugposition | Gibt die Position der Formmatrizen und -stempel an | Unterstützt den schnellen Wechsel zwischen Dosengrößen |

Effizienzvorteile gespeicherter Produktionsprogramme

Die Speicherung mehrerer Produktionsprogramme in der Maschine ermöglicht einen schnellen Wechsel zwischen verschiedenen Dosentypen und reduziert so die Ausfallzeiten zwischen den Produktionsläufen. Diese Fähigkeit ist besonders wertvoll für Hersteller, die Saison- oder Spezialprodukte mit unterschiedlichen Verpackungsanforderungen herstellen. Die automatische Programmauswahl gewährleistet eine gleichbleibende Genauigkeit, verringert die Wahrscheinlichkeit menschlicher Fehler und trägt so zu einer einheitlichen Qualität bei verschiedenen Dosentypen bei. Es ermöglicht auch eine bessere Planung und Planung von Produktionschargen.

Flexibilität für Produktvariationen

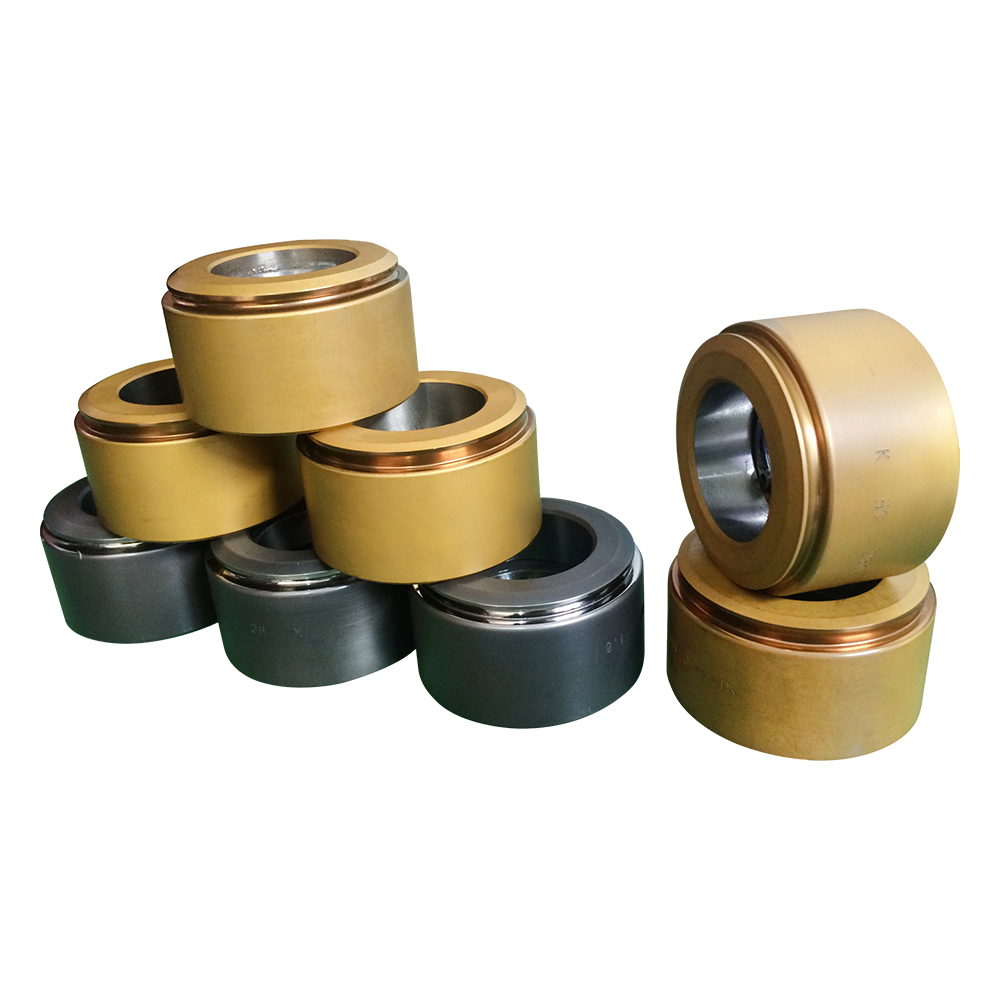

Die Speicherung mehrerer Programme bietet die Flexibilität, Dosen aus unterschiedlichen Materialien wie Aluminium oder Weißblech und mit unterschiedlichen Wandstärken oder Oberflächen herzustellen. Die Maschine kann die Prozessparameter an diese Schwankungen anpassen und so für jede Materialart das richtige Formen, Versiegeln und Beschneiden gewährleisten. Diese Anpassungsfähigkeit ermöglicht es Herstellern, ihre Produktlinien zu diversifizieren, ohne in zusätzliche Maschinen zu investieren, wodurch der Produktionsprozess kostengünstiger und skalierbarer wird.

Überlegungen zu Wartung und Zuverlässigkeit

Die ordnungsgemäße Verwaltung gespeicherter Programme ist für die langfristige Zuverlässigkeit von entscheidender Bedeutung. Maschinen mit digitaler Programmspeicherung benötigen regelmäßige Backups und Updates, um Datenverlusten vorzubeugen. Zu den Wartungsroutinen sollte die Überprüfung der Ausrichtung der Formwerkzeuge und die Kalibrierung der Sensoren gehören, um sicherzustellen, dass die gespeicherten Programme konsistente Ergebnisse liefern. Durch die Kombination routinemäßiger Wartung mit Programmmanagement können Hersteller eine hohe Produktionseffizienz und -qualität aufrechterhalten und gleichzeitig unerwartete Ausfallzeiten minimieren.

Integration mit Qualitätskontrollsystemen

Dosenherstellungsmaschinen mit mehreren gespeicherten Programmen können in Qualitätskontrollsysteme integriert werden, um die Produktion in Echtzeit zu überwachen. Sensoren und Bildverarbeitungssysteme können Dosenabmessungen, Nahtintegrität und Oberflächenbeschaffenheit während der Produktion messen. Durch die Verknüpfung von Qualitätsdaten mit dem aktiven Produktionsprogramm können Bediener Abweichungen schnell erkennen und notwendige Anpassungen vornehmen. Diese Integration verbessert die Produktkonsistenz, reduziert Abfall und unterstützt kontinuierliche Verbesserungsinitiativen.

Auswirkungen auf die Betriebskosten

Durch das Speichern mehrerer Produktionsprogramme wird die Rüstzeit verkürzt, Materialverschwendung minimiert und die mit manuellen Anpassungen verbundenen Arbeitskosten gesenkt. Bediener können ohne umfangreiche Eingriffe zwischen Dosentypen wechseln, was zu einem höheren Durchsatz und einer effizienteren Ressourcennutzung führt. Die Fähigkeit der Maschine, unterschiedliche Produkte ohne zusätzliche Investitionen in die Ausrüstung zu verarbeiten, trägt auch zu Kosteneinsparungen bei, sodass Hersteller effektiver auf Marktanforderungen reagieren können.

Zukünftige Entwicklungen und Trends

Fortschritte in der Dosenherstellungstechnologie konzentrieren sich weiterhin auf Automatisierung, Präzision und Flexibilität. Zukünftige Maschinen bieten möglicherweise cloudbasierte Programmspeicherung, Fernüberwachung und adaptive Steuerungssysteme, die Parameter in Echtzeit basierend auf Sensorrückmeldungen anpassen. Diese Entwicklungen werden die Fähigkeit der Maschine, mehrere Dosentypen zu verarbeiten, weiter verbessern, Ausfallzeiten reduzieren und eine gleichbleibende Qualität über verschiedene Produktionsläufe hinweg gewährleisten. Hersteller legen zunehmend Wert auf Maschinen, die sich an veränderte Marktanforderungen anpassen und gleichzeitig die Effizienz aufrechterhalten können.