Allgemeine Betriebsarten von Maschinen zur Herstellung von Lebensmittel- und Getränkedosen

Essen und Trinken Dosenherstellungsmaschinen sind so konzipiert, dass sie je nach Produktionsanforderungen, Anlagengröße und Prozesskomplexität unterschiedliche Automatisierungsgrade unterstützen. Diese Maschinen durchlaufen typischerweise die Phasen Formen, Beschneiden, Einschnüren, Bördeln, Bördeln und Falzen, die jeweils koordinierte mechanische Vorgänge erfordern. Abhängig von der Konfiguration kann die Produktionslinie in einem vollautomatischen Modus laufen oder halbautomatische Arbeitsabläufe nutzen, die mechanische Automatisierung mit selektiver manueller Überwachung verbinden. Die Wahl zwischen diesen beiden Modi hängt von Faktoren wie der gewünschten Produktionsgeschwindigkeit, der Verfügbarkeit von Arbeitskräften, der Wartungsplanung und dem Budget ab. Vollautomatische Systeme ermöglichen einen kontinuierlichen Betrieb mit minimalem menschlichen Eingriff, während halbautomatische Systeme es dem Bediener ermöglichen, bestimmte Aufgaben wie die Zuführung von Materialien, die Einstellung von Werkzeugen oder die Prüfung von Komponenten zu überwachen. Beide Modi zielen darauf ab, die Kontinuität der Dosenabmessungen und der Strukturqualität beizubehalten, sie unterscheiden sich jedoch darin, wie stark der Bediener mit der Maschine interagiert.

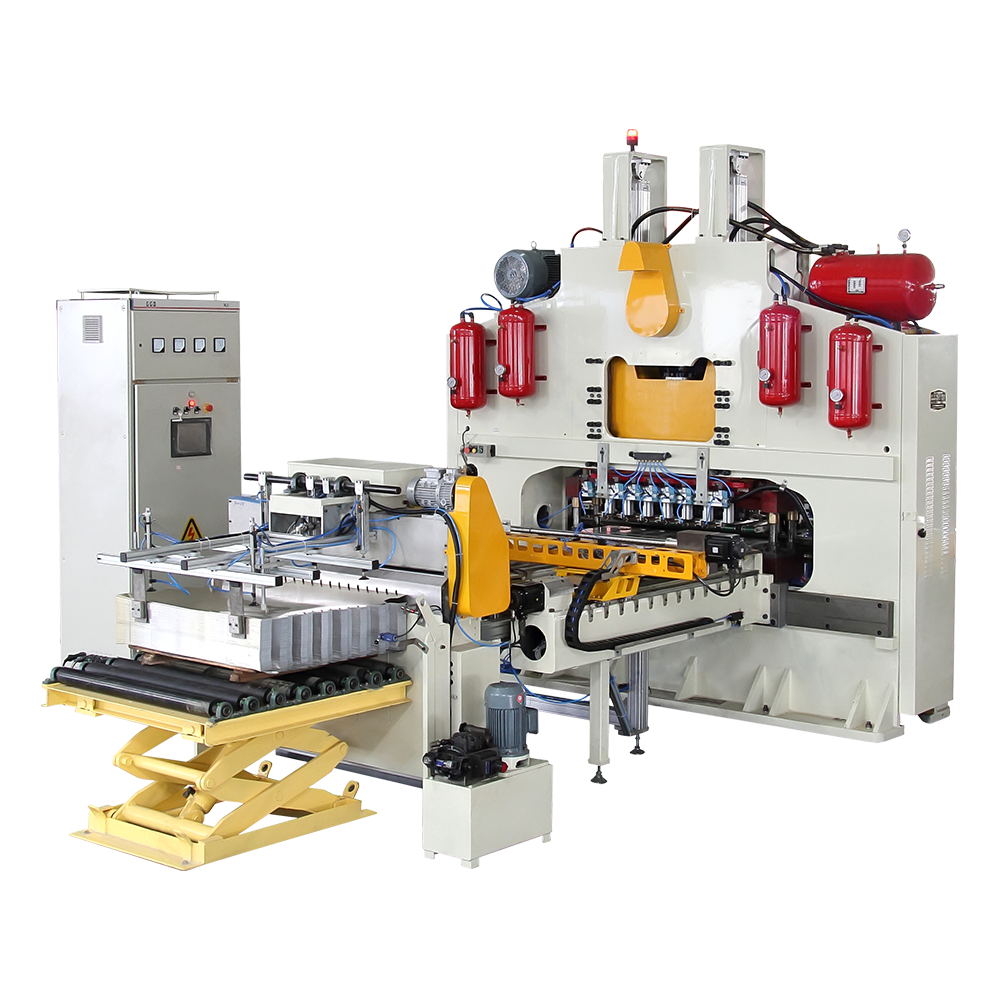

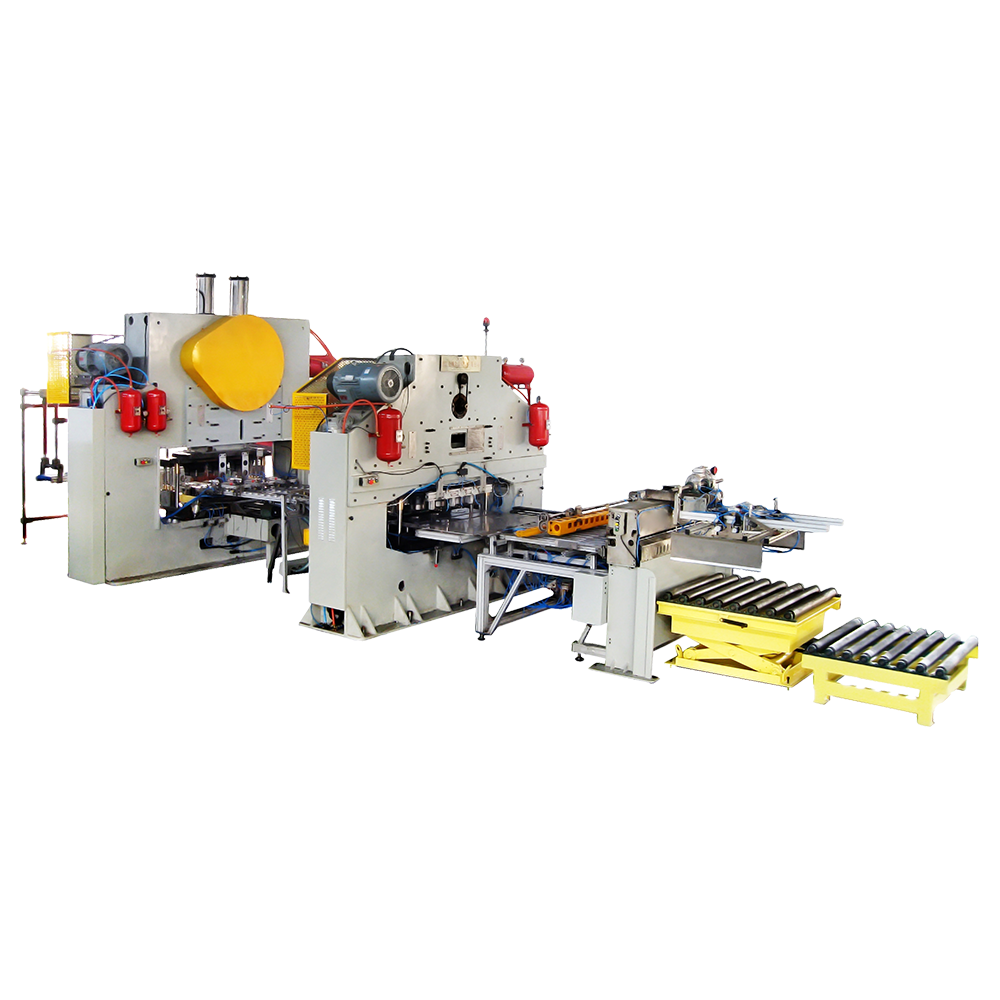

Eigenschaften vollautomatischer Dosenherstellungsmaschinen

Vollautomatische Dosenherstellungsmaschinen sind für großindustrielle Umgebungen konzipiert, in denen eine hohe Leistung und ein kontinuierlicher Betrieb unerlässlich sind. Diese Systeme integrieren automatisierte Coil-Zuführung, Schweißen, Karosserieformung, Beschnitt und Inspektionsprozesse in einen optimierten Arbeitsablauf. Sensoren und Steuerungssysteme regeln jede Stufe, sodass die Maschine in Echtzeit Anpassungen vornehmen kann, wenn sie Abweichungen in der Materialstärke, der Schweißnahtqualität oder dem Formdruck erkennt. Automatische Schmierung, Förderbandübertragung und Fehlererkennungssysteme reduzieren den Bedarf an manuellen Eingriffen. Die automatisierte Struktur stellt sicher, dass jede Dose mit einem konsistenten Timing gehandhabt wird, was besonders wichtig für Hochgeschwindigkeitsproduktionslinien ist, die Tausende von Dosen pro Stunde verarbeiten können. Vollautomatische Modelle sind häufig modular aufgebaut, sodass sich die Produktionslinie ohne umfangreiche manuelle Neukalibrierung an unterschiedliche Dosengrößen anpassen lässt.

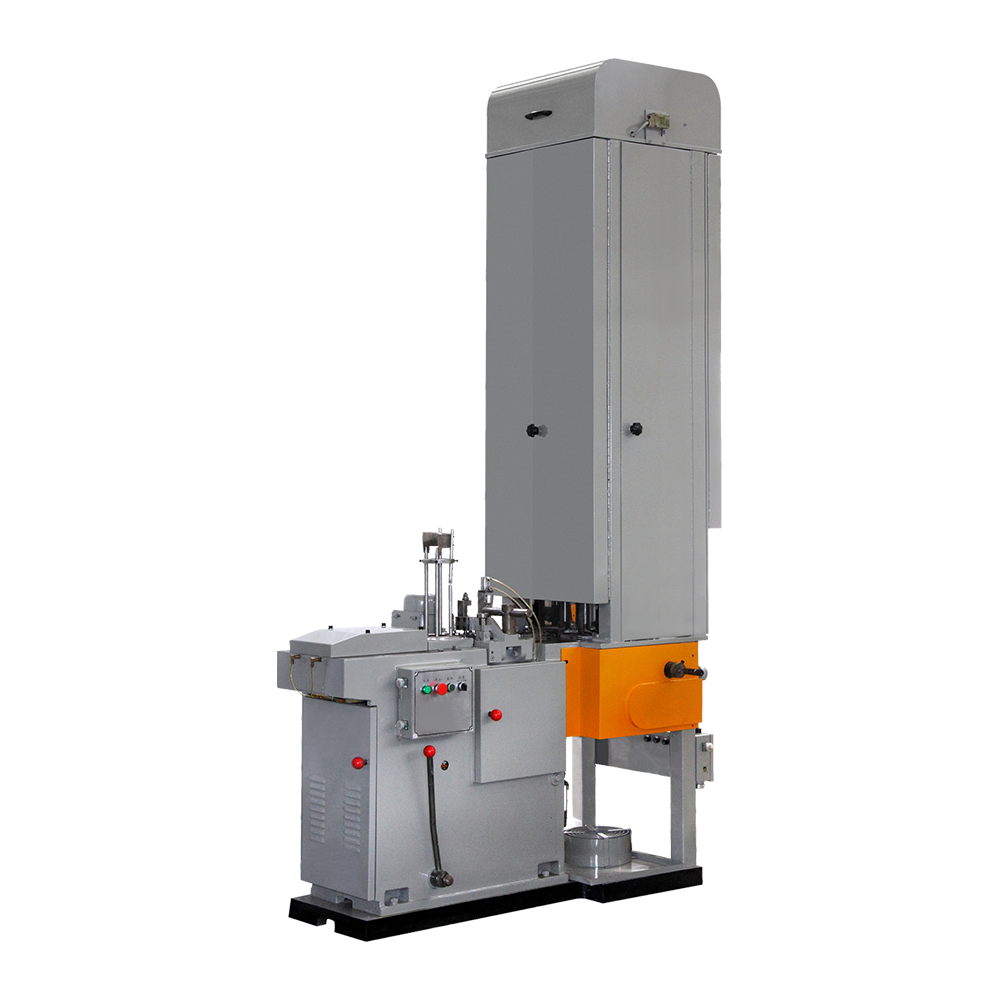

Eigenschaften halbautomatischer Dosenherstellungsmaschinen

Halbautomatische Dosenherstellungsmaschinen kombinieren automatisierte Formungs- und Umformprozesse mit manueller Eingabe für bestimmte Aufgaben. Es kann erforderlich sein, dass Bediener Materialien zuführen, fertige Dosen entnehmen, Formwerkzeuge anpassen oder kleinere Chargen handhaben. Diese Maschinen werden häufig in Anlagen eingesetzt, die keinen Dauerbetrieb oder eine extrem hohe Leistung erfordern. Halbautomatische Modelle bieten mehr betriebliche Flexibilität, da sie es Fachkräften ermöglichen, bei Bedarf Anpassungen vorzunehmen, ohne sich ausschließlich auf automatisierte Systeme verlassen zu müssen. Sie könnten auch von Unternehmen bevorzugt werden, die von manuellen Geräten auf automatisierte Prozesse umsteigen, da sie ein moderates Maß an technologischer Integration bieten und den Bedienern dennoch die direkte Kontrolle ermöglichen. Der reduzierte Automatisierungsgrad führt in der Regel zu langsameren Produktionsgeschwindigkeiten im Vergleich zu vollautomatischen Systemen, ermöglicht aber auch eine bessere Kontrolle bei kleinen Produktionsläufen oder bei der Verarbeitung von Spezialprodukten.

Automatisierung der Materialzuführung und Coilhandhabung

Die Materialzuführung ist eine der frühesten Phasen, in denen die Automatisierung in Dosenherstellungsmaschinen sichtbar wird. Vollautomatische Systeme nutzen Abwickeleinheiten, Richtmaschinen und automatische Zuführungen, um Bleche in einem geregelten Tempo zu liefern. Sensoren sorgen für Ausrichtung und Spannung und überwachen gleichzeitig den Materialverbrauch. Halbautomatische Maschinen enthalten möglicherweise immer noch automatische Zuführkomponenten, erfordern jedoch, dass der Bediener die Spulenpositionierung anpasst oder das System nach Zuführunterbrechungen neu startet. Die automatisierte Zuführung reduziert Materialverschwendung und trägt dazu bei, beim Schweißen und Formen einen konstanten Druck aufrechtzuerhalten. Die Integration der automatischen Zuführung minimiert außerdem Ausfallzeiten und trägt zu einem kontinuierlichen Arbeitsablauf in vollautomatischen Linien bei.

Unterschiede in der Karosserieformung und Schweißautomatisierung

Körperformen und Schweißen sind kritische Prozesse bei der Dosenherstellung. Vollautomatische Systeme synchronisieren Schweißstrom, Körperwalzen und Nahtausrichtung mit computergesteuerten Steuereinheiten. Diese Modelle erkennen automatisch fehlerhafte Schweißnähte und entfernen fehlerhafte Teile, bevor sie mit dem nächsten Schritt fortfahren. Halbautomatische Systeme können das Schweißen automatisieren, verlassen sich jedoch darauf, dass der Bediener die Schweißnahtintegrität überwacht oder die Nahtqualität manuell prüft. Der Grad der Automatisierung bestimmt, wie schnell das System Schwankungen in der Schweißleistung erkennen kann, was wiederum die Konsistenz bei der Massenproduktion beeinflusst. Vollautomatische Systeme integrieren außerdem eine automatische Funkenerkennung und Nahttemperaturüberwachung, um stabile Schweißbedingungen aufrechtzuerhalten.

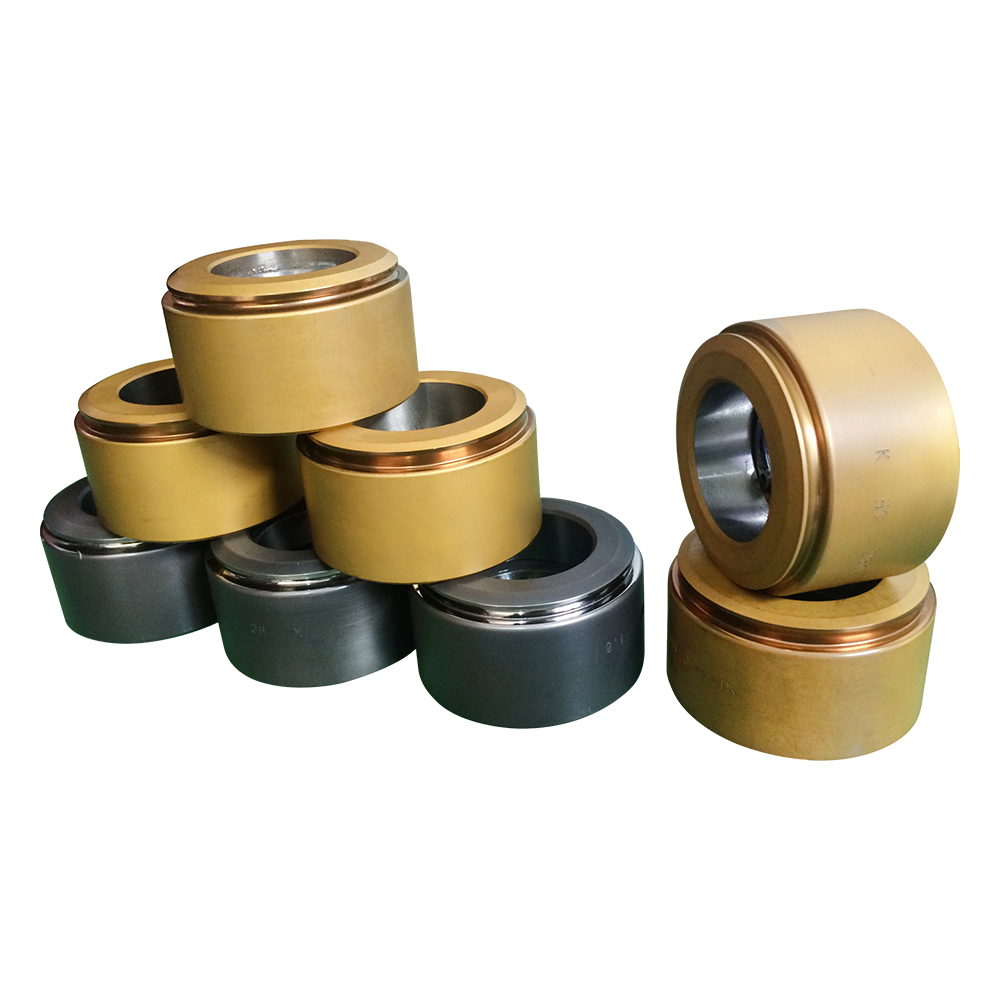

Automatisierung des Einhalsens, Bördelns und Sickens

Die Schritte nach dem Schweißen umfassen die Formung des Dosenkörpers durch Einschnüren, Bördeln und Bördeln. Vollautomatische Maschinen verwenden servobetriebene Mechanismen, um die Werkzeugpositionen anzupassen und eine gleichmäßige Formgebung über jede Charge hinweg sicherzustellen. Diese automatisierten Funktionen ermöglichen es dem System, sich ohne umfangreiche manuelle Neukalibrierung an unterschiedliche Dosenhöhen und -durchmesser anzupassen. Bei halbautomatischen Maschinen kann es erforderlich sein, dass Bediener den Werkzeugabstand manuell anpassen, insbesondere beim Wechsel zwischen Dosengrößen. Die Präzision der automatisierten Formgebung trägt zu einem zuverlässigen Verschließen und einer verbesserten Strukturstabilität der fertigen Dose bei. Die folgende Tabelle bietet einen Vergleich der Automatisierungsgrade in den Urformstufen.

| Prozessphase | Vollautomatische Funktionen | Halbautomatische Funktionen |

| Einschnürung | Servoeinstellungen, automatische Abstandskontrolle | Manuelle oder mechanische Anpassungen |

| Flanschen | Konsistente automatisierte Werkzeugbewegung | Manuelle Ausrichtungsprüfungen |

| Perlenstickerei | Synchronisierte Walzen mit automatischer Druckregelung | Vom Bediener überwachte Druckeinstellungen |

Automatisierung der Inspektion und Qualitätskontrolle

Inspektionssysteme stellen einen wesentlichen Teil der Automatisierung moderner Dosenherstellungsmaschinen dar. Vollautomatische Linien umfassen Bildverarbeitungssysteme, Lasersensoren und Druckprüfeinheiten, die Schweißnähte, Karosserieform, Flanschgenauigkeit und Oberflächenfehler prüfen. Diese automatisierten Systeme erkennen Abweichungen schnell und weisen fehlerhafte Dosen in Echtzeit aus. Halbautomatische Modelle umfassen möglicherweise grundlegende Inspektionswerkzeuge, aber die Bediener sind in der Regel für die manuelle Überprüfung der Abmessungen und die Prüfung der Schweißbereiche verantwortlich. Die automatisierte Inspektion erhöht die Konsistenz und verringert den Einfluss menschlicher Fehler. Es unterstützt auch die hohen Produktionsgeschwindigkeiten vollautomatischer Maschinen, da die Inspektion erfolgt, ohne den Hauptarbeitsablauf zu verlangsamen.

Automatisierung beim Falzen und Endformen

Das Verschließen ist einer der sensibelsten Schritte im Dosenherstellungsprozess, da es die Dichtigkeit des Behälters bestimmt. Vollautomatische Systeme integrieren eine präzise Druckregulierung, Echtzeitüberwachung der Verschließrollen und eine automatische Behälterpositionierung, um eine genaue Nahtbildung sicherzustellen. Halbautomatische Modelle verwenden möglicherweise immer noch automatisierte Rollenmechanismen, hängen jedoch stärker von den Einstellungen des Bedieners ab. Das automatisierte Verschließen ermöglicht die Herstellung von Dosen mit gleichbleibender Versiegelungsqualität und verringert die Wahrscheinlichkeit von Undichtigkeiten beim Befüllen und Verteilen. Diese automatisierte Präzision ist besonders wertvoll für Hochgeschwindigkeitsproduktionslinien im Lebensmittel- und Getränkebereich.

Verpackungs- und Stapelautomatisierung

Nachdem die Dosen geformt wurden, vervollständigen automatisierte Verpackungs- und Stapelsysteme den Produktionszyklus, indem sie fertige Einheiten für den Transport organisieren. Vollautomatische Linien umfassen Fördersysteme, Roboterstapler und automatische Zähler, die Dosen ohne manuelle Handhabung anordnen. Halbautomatische Modelle erfordern möglicherweise, dass Bediener fertige Dosen manuell sammeln und organisieren oder Verpackungseinheiten überwachen. Automatisiertes Verpacken reduziert den physischen Arbeitsaufwand, verhindert Kratzer auf der Oberfläche und verbessert die Gesamteffizienz des Arbeitsablaufs. Durch das automatische Stapeln wird sichergestellt, dass die Dosen ihre Form und Ausrichtung beibehalten und so eine sichere Lagerung und Lieferung gewährleistet werden.

Vergleich der Automatisierungsgrade verschiedener Maschinentypen

Der Automatisierungsgrad von Maschinen zur Dosenherstellung variiert stark, abhängig vom Design des Herstellers und dem beabsichtigten Markt. Einige Modelle legen Wert auf eine hohe Produktionsgeschwindigkeit und sind vollständig in fortschrittliche Überwachungssysteme integriert, während bei anderen die Vielseitigkeit im Vordergrund steht und mehr manuelle Eingriffe möglich sind. Die folgende Tabelle fasst die Unterschiede zwischen den Maschinenkategorien zusammen.

| Maschinenkategorie | Wichtige Automatisierungsfunktionen | Manuelle Anforderungen |

| Vollautomatisch | Kontinuierliches Zuführen, Formen, Schweißen, Formen, Prüfen und Verpacken | Minimale Überwachung |

| Halbautomatisch | Automatisiertes Formen und Schweißen mit manuellen Anpassungen bei Formgebung und Inspektion | Mäßiges Engagement |

| Grundlegende mechanische | Mechanische Umformung mit minimaler Automatisierung | Hohe Handarbeit |

Einfluss der Automatisierung auf die Produktionseffizienz

Der Grad der Automatisierung wirkt sich direkt auf die Produktionseffizienz bei der Dosenherstellung aus. Vollautomatische Systeme können kontinuierlich arbeiten, wodurch eine höhere Leistung erzielt und Ausfallzeiten durch manuelle Übergänge reduziert werden. Sie können auch bei langen Produktionsläufen stabile Zykluszeiten aufrechterhalten. Halbautomatische Systeme erfordern möglicherweise regelmäßige Stopps für Anpassungen oder Inspektionen, was den Durchsatz verringert, aber die Flexibilität erhöht. Automatisierung beeinflusst auch die Betriebskosten. Während vollautomatische Maschinen höhere Anfangsinvestitionen erfordern, senken sie langfristig die Arbeitskosten, verbessern die Konsistenz und minimieren die Ausschussraten. Halbautomatische Maschinen bieten ein ausgewogenes Verhältnis zwischen Kosten und Flexibilität und eignen sich daher für kleinere Anlagen oder Unternehmen mit variablen Produktionsanforderungen.

Rolle von Steuerungssystemen in der Automatisierung

Das Steuerungssystem bildet den technologischen Kern sowohl vollautomatischer als auch halbautomatischer Dosenherstellungsmaschinen. Speicherprogrammierbare Steuerungen (SPS), Touchscreens und Überwachungssoftware koordinieren Maschinenaktionen und erfassen Betriebsdaten. Vollautomatische Systeme stützen sich weitgehend auf den Datenaustausch in Echtzeit, um jedes Modul zu synchronisieren, während halbautomatische Systeme ähnliche Technologien verwenden, jedoch mit weniger miteinander verbundenen Modulen. Steuerungssysteme helfen auch bei der Diagnose mechanischer Probleme, der Vorhersage des Wartungsbedarfs und der Reduzierung von Ausfallzeiten. Die von diesen Systemen unterstützte Automatisierung trägt zur Aufrechterhaltung der Sicherheit und Betriebszuverlässigkeit in der gesamten Produktionslinie bei.