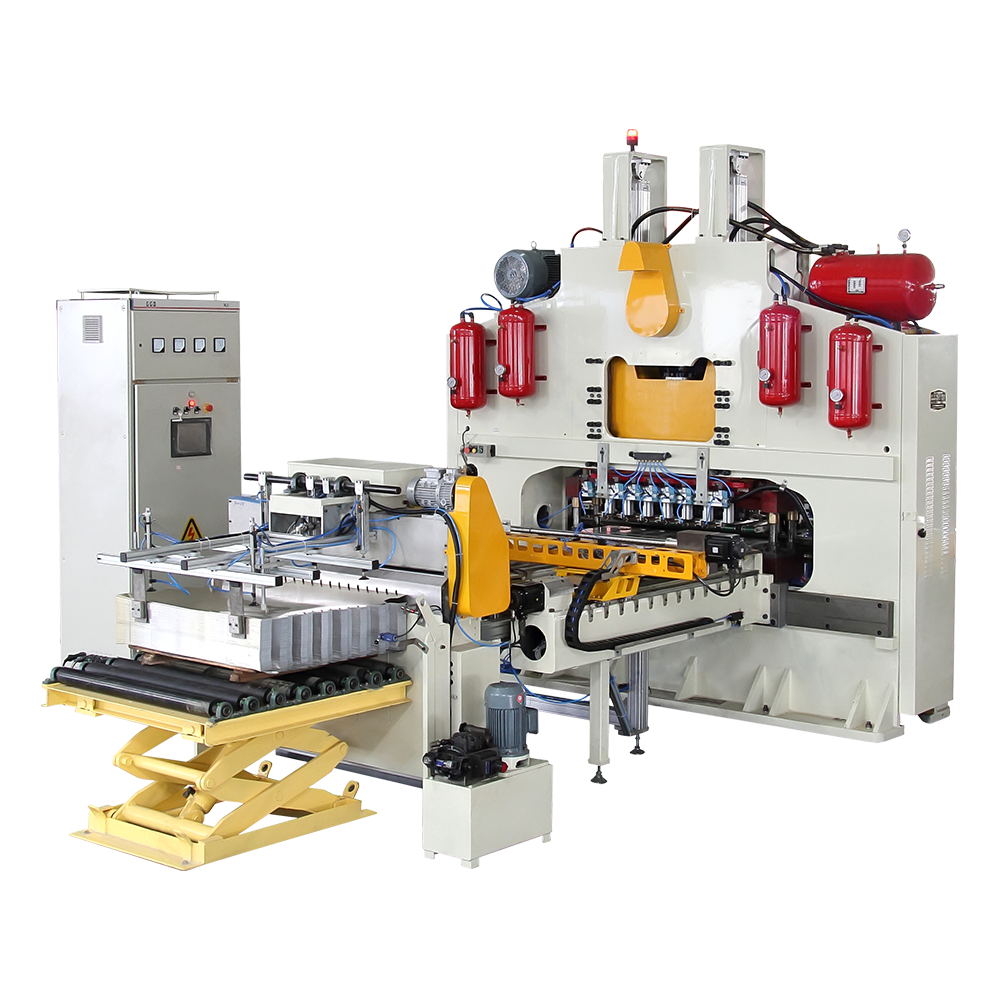

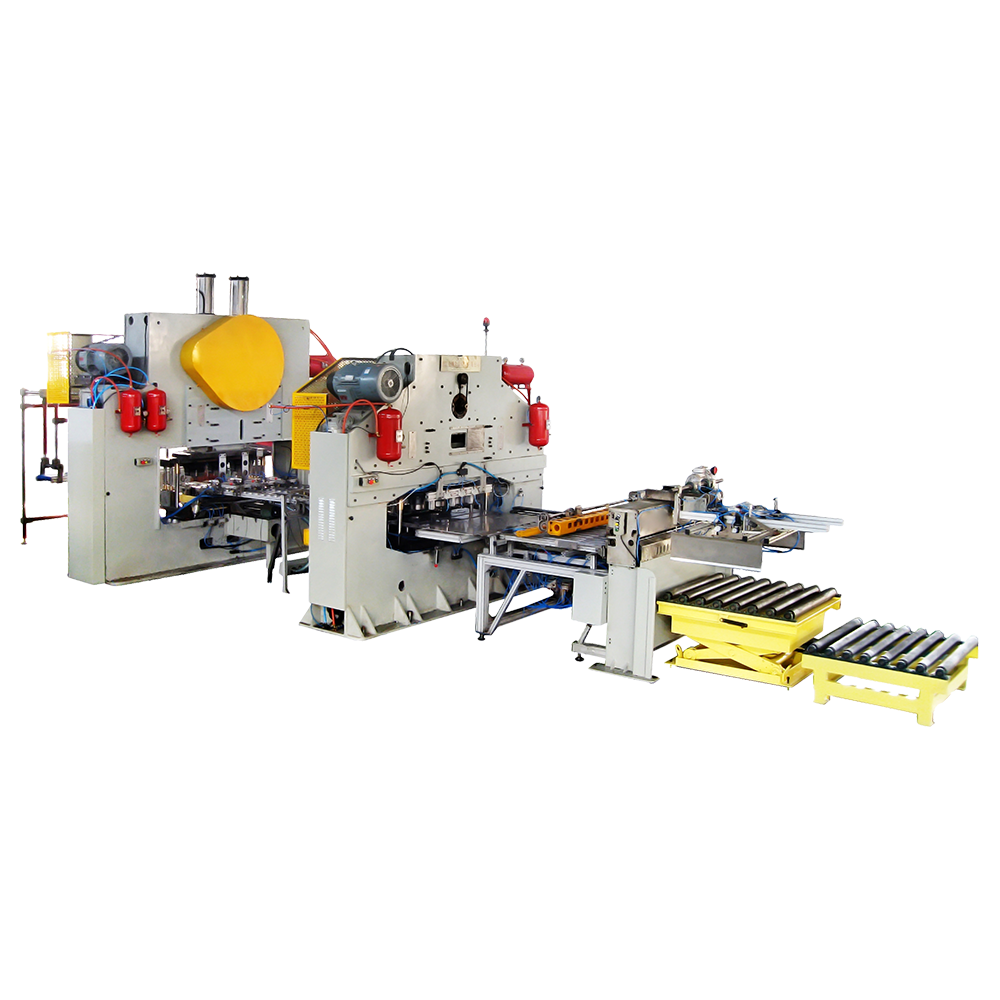

Übersicht über Maschinen zur Herstellung von Milchpulverdosen

Maschinen zur Herstellung von Milchpulverdosen sind Spezialgeräte zur Herstellung von Dosen, die für die Lagerung und den Transport von Milchpulver geeignet sind. Diese Maschinen übernehmen das Formen, Befüllen, Verschließen und manchmal auch Etikettieren von Dosen in einem kontinuierlichen oder halbautomatischen Prozess. Die Produktionslinie umfasst typischerweise Komponenten für die Dosenkörperformung, Deckelplatzierung, Befüllung, Versiegelung und Qualitätsprüfung. Die Fähigkeit, Luftdichtheit und eine ordnungsgemäße Versiegelung aufrechtzuerhalten, ist für die Erhaltung der Qualität und Haltbarkeit von Milchpulver von entscheidender Bedeutung, da die Einwirkung von Feuchtigkeit oder Sauerstoff seine Nährwerte verschlechtern und zu Verklumpungen oder zum Verderben führen kann. Daher verfügen moderne Maschinen häufig über Erkennungsmechanismen, um sicherzustellen, dass die Dosen ordnungsgemäß verschlossen und luftdicht sind.

Bedeutung der Abdichtung und Luftdichtheit

Versiegelung und Luftdichtheit sind entscheidende Parameter für Milchpulverdosen, da sie sich direkt auf die Produktqualität und -sicherheit auswirken. Eine ordnungsgemäße Abdichtung verhindert, dass äußere Verunreinigungen, Feuchtigkeit und Luft in die Dose gelangen, was andernfalls die Stabilität und Sicherheit des Milchpulvers beeinträchtigen könnte. Durch die Luftdichtheit wird sichergestellt, dass die innere Umgebung der Dose unter Kontrolle bleibt und das Pulver vor Feuchtigkeit und Oxidation geschützt wird. Maschinen, die diese Parameter überwachen, helfen Herstellern, Qualitätsstandards und behördliche Anforderungen einzuhalten und gleichzeitig Produktverluste zu minimieren und das Vertrauen der Verbraucher zu wahren.

Erkennungsmechanismen in Milchpulverdosenmaschinen

Modern Maschinen zur Herstellung von Milchpulverdosen sind mit verschiedenen Erkennungssystemen zur Überprüfung der Dichtigkeit und Luftdichtheit ausgestattet. Zu den gängigen Mechanismusen gehören Vakuumerkennung, Druckprüfung und Leckerkennungssensoren. Bei der Vakuumerkennung wird in der versiegelten Dose ein leichtes Vakuum erzeugt und der Druckabfall über die Zeit gemessen. Ein stabiles Vakuum weist auf eine ordnungsgemäße Abdichtung hin. Bei der Druckprüfung wird mithilfe von Druckluft überprüft, ob die Dose ihren Innendruck aufrechterhält, und es werden Undichtigkeiten sichtbar, wenn der Druck sinkt. Leckerkennungssensoren, einschließlich Ultraschall- oder optischer Geräte, können Lücken oder Defekte im Dichtungsbereich erkennen. Diese Systeme werden in die Produktionslinie integriert, um eine Echtzeitprüfung durchzuführen, ohne den Herstellungsprozess zu verlangsamen.

Vakuumbasierte Erkennung

Die vakuumbasierte Erkennung ist eine weit verbreitete Methode zur Überwachung der Versiegelungsqualität von Milchpulverdosen. Bei diesem System wird die versiegelte Dose einer Vakuumkammer ausgesetzt und das Vakuumniveau im Inneren der Dose gemessen. Hält die Dose das Vakuum über einen definierten Zeitraum aufrecht, gilt sie als ordnungsgemäß verschlossen und luftdicht. Ein Druckabfall weist auf mögliche Versiegelungsfehler hin und veranlasst die Maschine, die Dose auszusortieren oder zur weiteren Prüfung zu markieren. Diese Methode eignet sich besonders effektiv zur Erkennung kleiner Lecks, die mit bloßem Auge nicht sichtbar sind, und gewährleistet so ein hohes Maß an Qualitätskontrolle bei Milchpulververpackungen.

Druckprüfung zur Dichtheitsprüfung

Drucktests sind eine weitere Methode zur Sicherstellung der Dosenintegrität. Bei diesem Ansatz wird die Dose mit Druckluft beaufschlagt und Sensoren überwachen den Innendruck auf etwaige Abfälle im Laufe der Zeit. Dosen, die den erwarteten Druck nicht aufrechterhalten, werden zur Ablehnung markiert. Diese Methode eignet sich für Hochgeschwindigkeitsproduktionslinien, da sie eine schnelle Rückmeldung über die Siegelqualität liefert. Drucktests helfen auch bei der Identifizierung von Problemen mit Dosendeckeln, Versiegelungsmaterialien oder dem Versiegelungsprozess selbst, sodass Hersteller die Maschineneinstellungen anpassen und eine gleichbleibende Produktqualität aufrechterhalten können.

Leckerkennungssensoren

Leckerkennungssensoren verbessern die Fähigkeit von Maschinen zur Herstellung von Milchpulverdosen, fehlerhafte Dichtungen zu erkennen. Ultraschallsensoren erkennen Lecks, indem sie hochfrequente Schallwellen messen, die durch die Dose übertragen werden. Jede Abweichung weist auf eine Lücke oder einen Defekt im Dichtungsbereich hin. Optische Sensoren prüfen mithilfe von Licht- oder Lasersystemen die Naht- und Deckelausrichtung und stellen so den ordnungsgemäßen Verschluss sicher. Diese Erkennungssysteme können in automatische Ausschleusmechanismen integriert werden, um fehlerhafte Dosen aus der Produktionslinie zu entfernen und so einen hohen Qualitätsstandard ohne manuelle Inspektion aufrechtzuerhalten. Der Einsatz von Sensoren reduziert menschliche Fehler und steigert die Gesamteffizienz.

Integration mit Automatisierungssystemen

Versiegelung und Luftdichtheitserkennung werden häufig in automatisierte Produktionslinien für Milchpulverdosen integriert. Diese Integration ermöglicht eine Echtzeitüberwachung und automatische Anpassungen des Siegelprozesses. Wenn eine Maschine beispielsweise wiederholte Versiegelungsfehler erkennt, kann sie den Deckeldruck, die Versiegelungstemperatur oder die Fördergeschwindigkeit anpassen, um das Problem zu beheben. Die Automatisierung stellt sicher, dass Erkennung und Korrektur nahtlos erfolgen, wodurch Ausfallzeiten minimiert und eine gleichbleibende Produktqualität aufrechterhalten werden. Die Integration bietet außerdem Datenprotokollierungsfunktionen, die zur Qualitätssicherung, Einhaltung von Industriestandards und Rückverfolgbarkeit von Produktionschargen genutzt werden können.

Wartung und Kalibrierung

Die ordnungsgemäße Wartung und Kalibrierung von Erkennungssystemen ist für eine zuverlässige Leistung unerlässlich. Sensoren und Druck- oder Vakuumsysteme müssen regelmäßig auf Genauigkeit und Sauberkeit überprüft werden, um Fehlalarme oder übersehene Defekte zu vermeiden. Bei den Kalibrierungsroutinen werden die Sensorwerte anhand bekannter Standards überprüft und die Maschineneinstellungen entsprechend angepasst. Regelmäßige Wartung stellt sicher, dass die Maschine Dichtungsprobleme weiterhin genau erkennt und verhindert, dass langfristiger Verschleiß die Leistung beeinträchtigt. Die Wartung von Erkennungssystemen trägt zur Langlebigkeit der Maschine zur Herstellung von Milchpulverdosen bei und stellt sicher, dass die Produktintegrität erhalten bleibt.

Vergleich von Methoden zur Versiegelungserkennung

Die folgende Tabelle fasst gängige Methoden zusammen, die in Maschinen zur Herstellung von Milchpulverdosen zum Verschließen und zur Überprüfung der Luftdichtheit verwendet werden.

| Erkennungsmethode | Mechanism | Vorteile | Einschränkungen |

| Vakuumerkennung | Misst den Druckabfall in einer Vakuumkammer | Effektiv bei kleinen Lecks, zerstörungsfrei | Erfordert eine genaue Kammerkalibrierung |

| Druckprüfung | Wendet Druckluft an und überwacht den Druckabfall | Schnell, geeignet für Hochgeschwindigkeitsstrecken | Für hohen Druck sind möglicherweise verstärkte Dosen erforderlich |

| Ultraschallsensoren | Verwendet hochfrequente Schallwellen, um Lecks zu erkennen | Hochsensibel und präzise bei kleinen Fehlern | Kann durch Umgebungsgeräusche beeinträchtigt werden |

| Optische Sensoren | Verwendet Licht oder Laser, um die Ausrichtung des Deckels und die Nahtintegrität zu überprüfen | Berührungslos, erkennt effektiv Fehlausrichtungen | Möglicherweise werden mikroskopisch kleine interne Lecks nicht erkannt |

Auswirkungen auf Produktqualität und -sicherheit

Die Integration von Abdichtung und Luftdichtheitserkennung hat erhebliche Auswirkungen auf die Produktqualität und -sicherheit. Bei Milchpulverdosen, die die Erkennung bestehen, ist die Wahrscheinlichkeit geringer, dass sie verunreinigt werden oder verderben, wodurch den Verbrauchern eine gleichbleibende Qualität gewährleistet wird. Durch die frühzeitige Erkennung von Dichtungsproblemen wird Abfall reduziert und verhindert, dass fehlerhafte Produkte auf den Markt gelangen. Durch die Aufrechterhaltung einer kontrollierten Innenumgebung tragen diese Maschinen dazu bei, den Nährwert und die Frische von Milchpulver über längere Lagerzeiten hinweg zu bewahren. Hersteller profitieren von einer verbesserten Zuverlässigkeit, weniger Rückrufen und der Einhaltung von Lebensmittelsicherheitsvorschriften.

Fazit zur Versiegelungserkennung

Maschinen zur Herstellung von Milchpulverdosen, die mit Versiegelungs- und Luftdichtheitserkennungsfunktionen ausgestattet sind, bieten ein höheres Maß an Qualitätssicherung bei der Verpackung. Durch den Einsatz von Vakuumtests, Drucküberwachung und fortschrittlichen Sensortechnologien stellen diese Maschinen sicher, dass jede Dose ordnungsgemäß verschlossen ist und ihre innere Umgebung erhalten bleibt. Die Integration in Automatisierungssysteme sowie regelmäßige Wartung und Kalibrierung erhöhen die Zuverlässigkeit und Betriebseffizienz. Das Erkennen von Versiegelungsfehlern während der Produktion hilft Herstellern, die Produktqualität zu schützen, die Haltbarkeit zu verlängern und das Vertrauen der Verbraucher zu wahren.