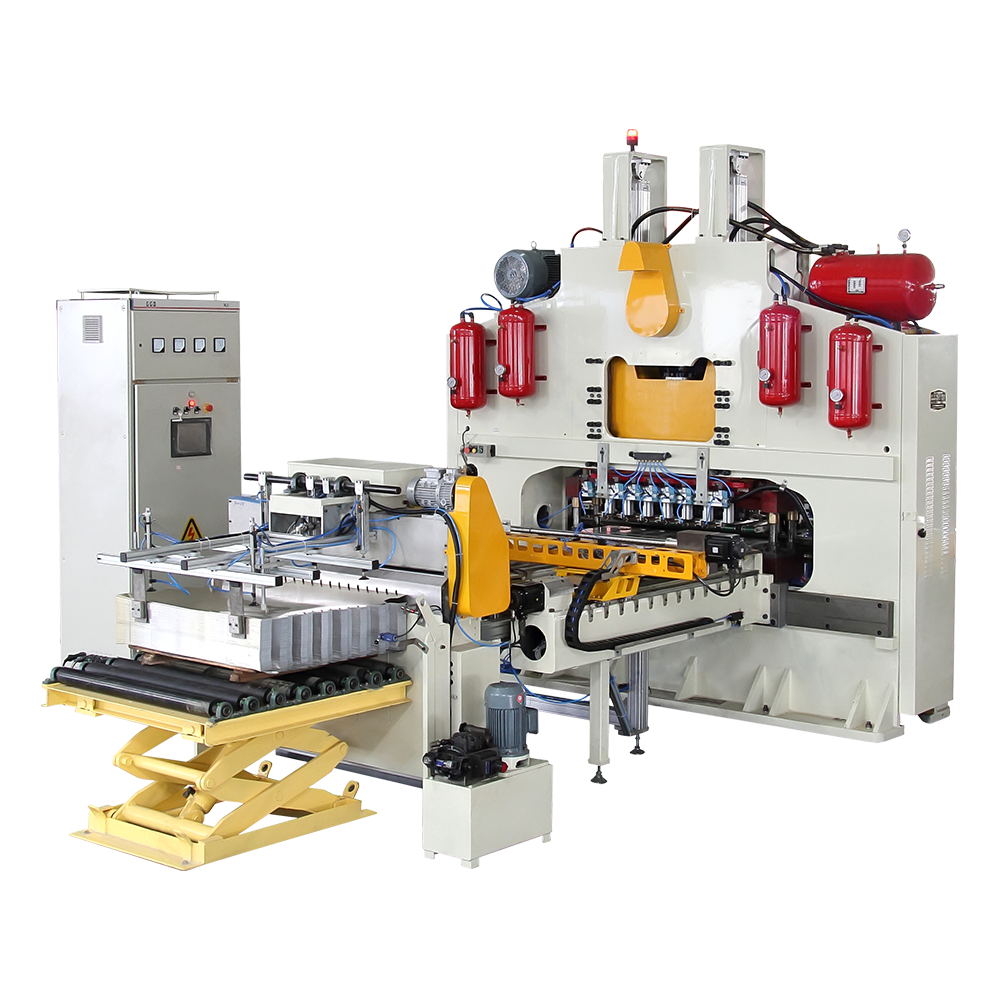

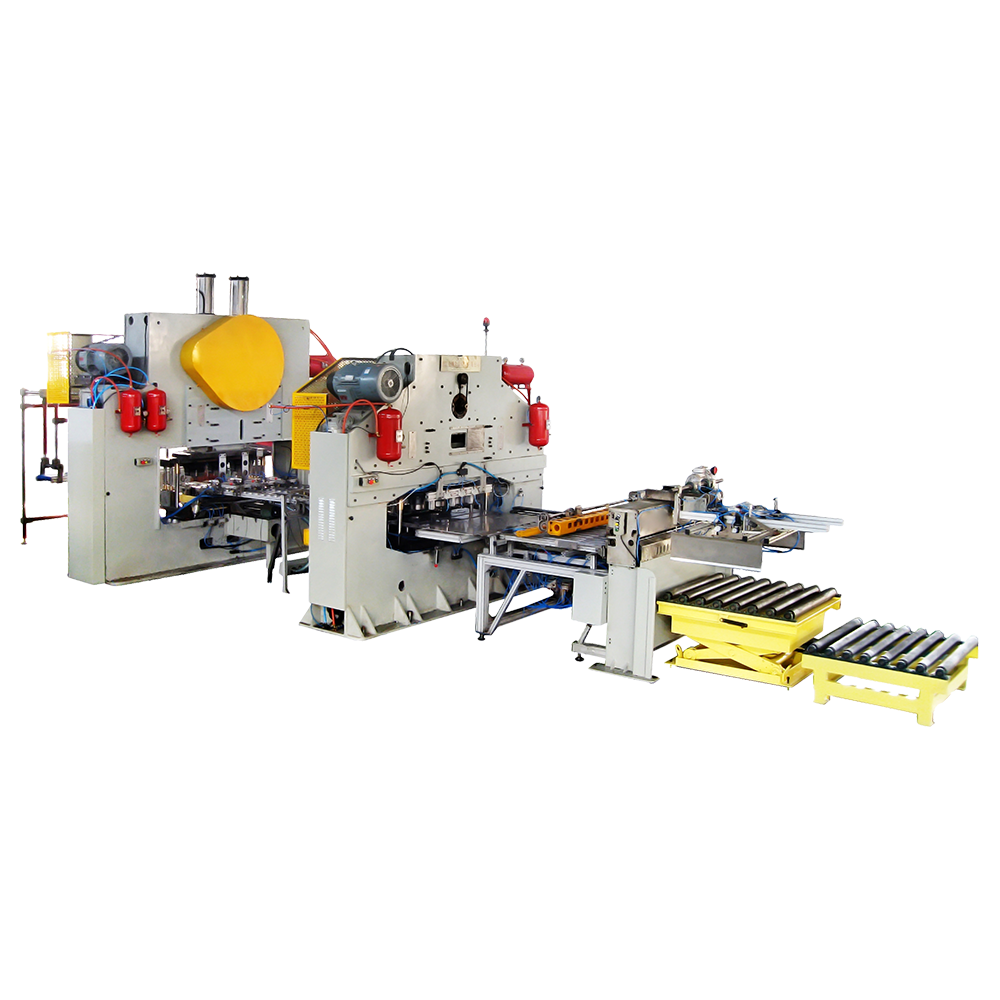

Als wichtige Produktionsausrüstung in der modernen Konservenindustrie die Leistung und Stabilität der Zinndose Endverarbeitungsmaschine Beeinflussen direkt die Effizienz und Produktqualität der gesamten Produktionslinie. Mit der kontinuierlichen Verbesserung der Fertigungstechnologie und der Automatisierungsstufe ist die intelligente Funktion des Geräts nach und nach zu einem wichtigen Kriterium für die Beurteilung des Fortschritts geworden. Fehler bei der Selbstherstellung und Fernwartungsfunktionen spielen eine Schlüsselrolle bei der Gewährleistung der Produktionskontinuität und zur Verringerung der Ausfallzeiten.

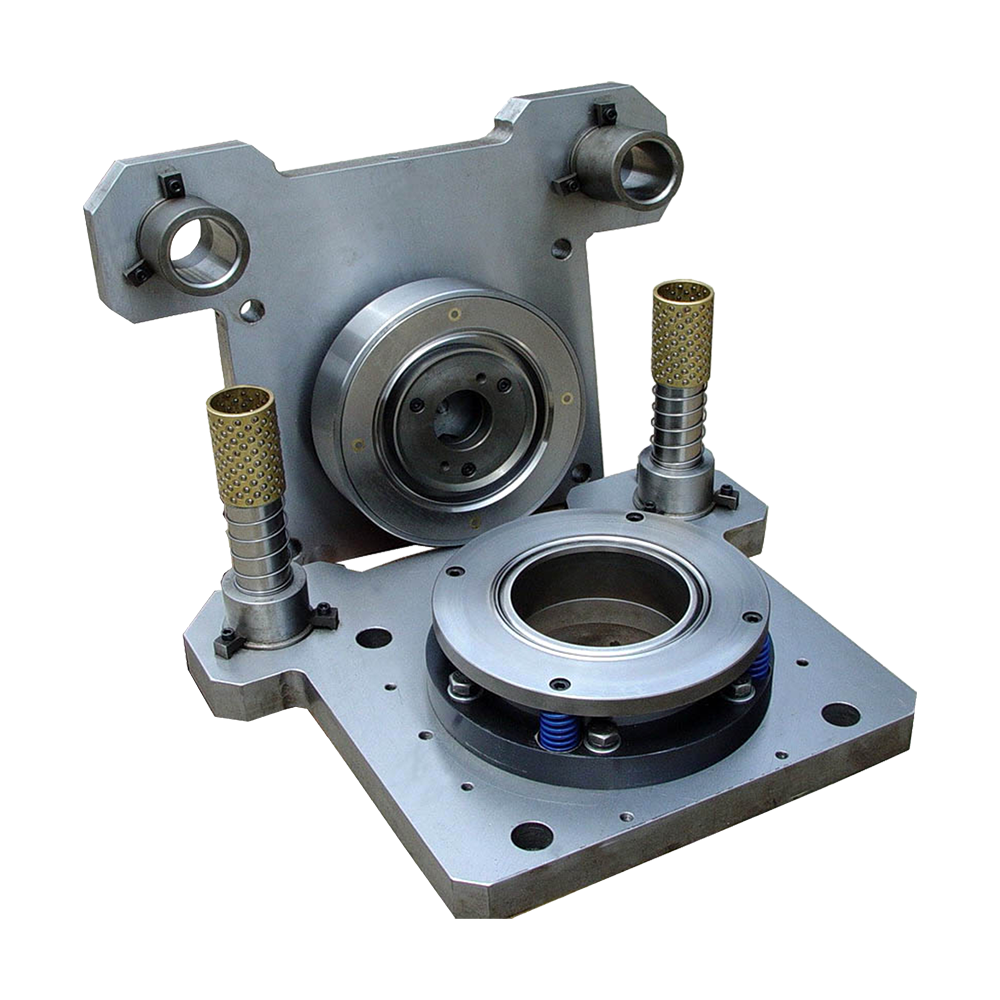

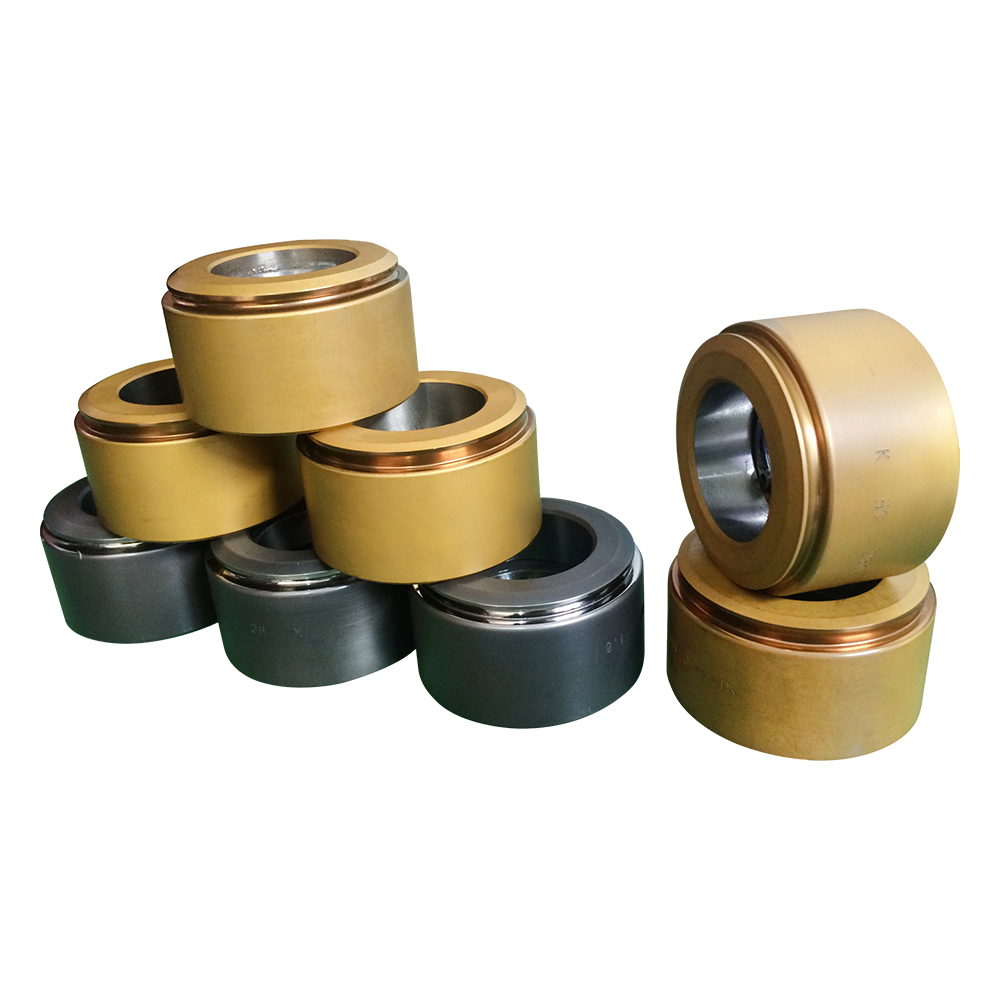

Die Fehler zur Selbstherstellung von Fehler ist ein wichtiges Mittel für die Zinndose-Endherstellungsmaschine, um eine automatische Überwachung und Diagnose zu erreichen. Durch die integrierten Sensoren und das Überwachungssystem können die Geräte Daten zum Betriebsstatus in Echtzeit erfassen, z. B. Motordrehzahl, Druckwert, Temperaturänderung, Verarbeitung und andere Schlüsselparameter. Sobald ein abnormales Signal auftritt, identifiziert das System automatisch das mögliche Fehlerrisiko und gibt sofort eine frühe Warnung aus. Dieser automatische Erkennungsmechanismus hilft den Betreibern, rechtzeitig Maßnahmen zu ergreifen, bevor sich das Problem verschlechtert, und vermeidet die Situation, in der sich die Ausrüstung aufgrund geringfügiger Fehler zu schwerwiegenden Schäden oder langfristigen Ausfallzeiten entwickelt. Das Selbstförderungssystem kann auch regelmäßige Inspektionen in Schlüsselkomponenten der Geräte durchführen, um sicherzustellen, dass die Kernteile wie Formen, Übertragungsgeräte und Steuerungssysteme in gutem Zustand sind, wodurch die Stabilität des Gesamtbetriebs verbessert wird.

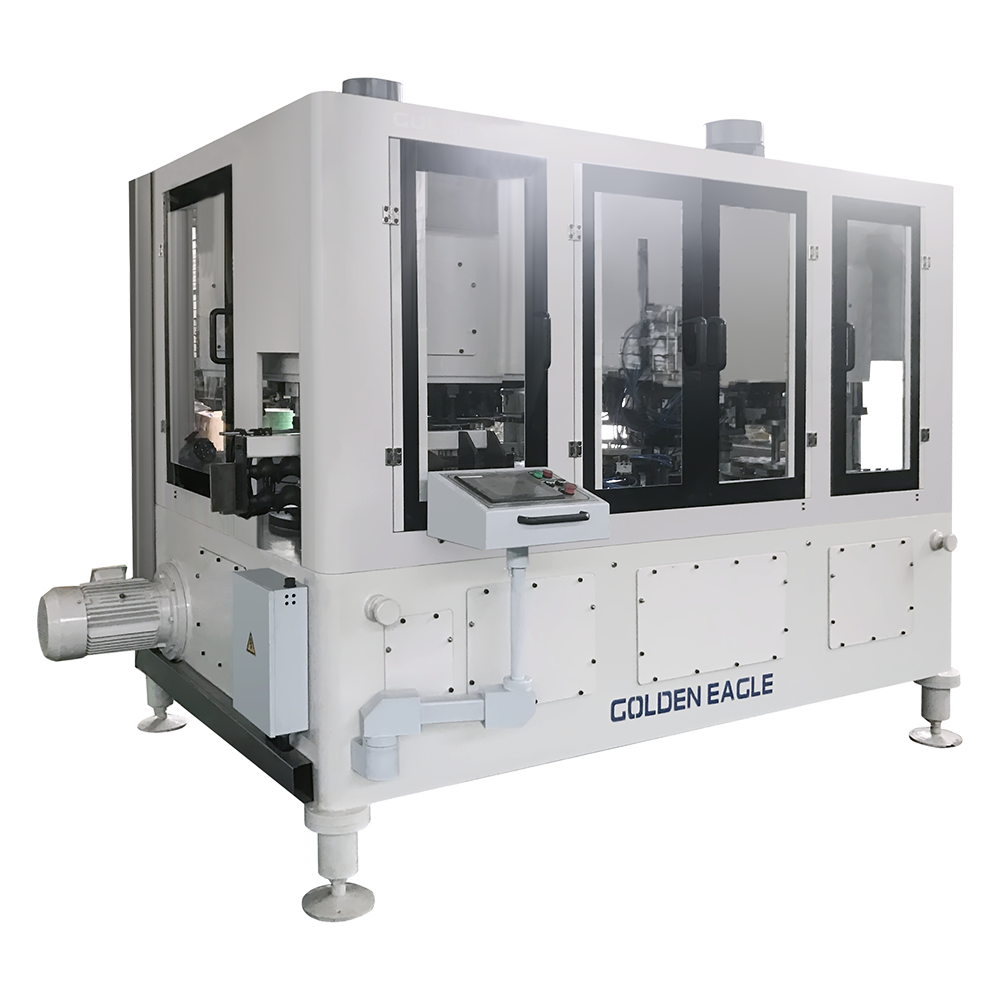

Die Fernwartungsfunktion erweitert die Bequemlichkeit des Ausrüstungsmanagements und der Fehlerbehandlung weiter. Durch die Netzwerkverbindung können Gerätehersteller oder Wartungsteams aus der Ferne auf das Steuerungssystem der Fertigungsmaschine zugreifen und Gerätebetriebsdaten und Alarminformationen in Echtzeit anzeigen. Die Remote -Diagnose kann nicht nur die Hauptursache des Fehlers schnell lokalisieren, sondern auch gezielte Wartungsvorschläge basierend auf der Datenanalyse vornehmen und sogar Parameter und Programmaktualisierungen aus der Ferne anpassen. Diese Funktion verkürzt die Zeit und die Kosten für technische Unterstützung vor Ort, insbesondere für Produktionsbasis, die in verschiedenen Regionen verteilt sind. Die Fernwartung bietet eine effiziente und flexible Lösung. Durch Remote -Dienstleistungen können Fertigungsunternehmen zum ersten Mal den Status der Ausrüstung erfassen und vermeiden, dass Produktionsverzögerungen durch Warten auf Techniker vor Ort verursacht werden.

Durch die Kombination von Fehler, die sich mit Fernwartung selbst umring, kann die Zinn-Can-Deckel-Fertigungsmaschine intelligentes Betriebsmanagement erzielen. Dies verbessert nicht nur das Automatisierungsniveau der Produktionslinie, sondern verbessert auch die Anpassungsfähigkeit und Reaktionsfähigkeit der Geräte. Frühe Erkennung und schnelle Verarbeitung von Gerätefehlern machen den Produktionsprozess reibungsloser und vermeiden wirtschaftliche Verluste durch plötzliche Ausfälle. Gleichzeitig verringern diese intelligenten Funktionen auch die Belastung der Betreiber, verringern die Abhängigkeit von professioneller Wartungspersonal und gestalten die tägliche Wartung bequemer und effizienter.

Um den Vorteilen der Selbstprüfung und der Wartung von Fehlern und Fernstillungen volles Spiel zu verleihen, müssen die Design- und Systemintegration der Geräte bestimmte technische Standards entsprechen. Die Empfindlichkeit und Genauigkeit des Sensors beeinflusst direkt die Wirkung der Fehleridentifizierung, und die Stabilität der Datenübertragung sorgt für die Echtzeit und Zuverlässigkeit der Fernwartung. Moderne Zinn Can Deck -Endherstellungsmaschinen sind normalerweise mit einer Steuerplattform ausgestattet, die auf dem industriellen Internet basiert, um die Cloud -Speicherung und -analyse von Daten zu realisieren, die komplexere Algorithmen und intelligente Diagnose unterstützen können. Gleichzeitig hilft ein gutes Design der Benutzeroberfläche den Betreibern intuitiv den Status und die Alarminformationen der Geräte und die Verbesserung der Verarbeitungseffizienz.

Zusätzlich zum Hardware- und Software-Support bieten Gerätehersteller in der Regel ein vollständiges technisches Schulungs- und Service-System an, mit dem Kunden die Funktionen zur Selbstverständlichkeit und der Remote-Wartungsfunktionen in vollem Umfang nutzen können. Regelmäßige System -Upgrades und Wartungsempfehlungen in Kombination mit intelligenten diagnostischen Berichten können die Leistung der Geräte kontinuierlich optimieren und die Lebensdauer der Geräte verlängern. Gleichzeitig bieten die von den Benutzern während des Betriebs der Geräte angesammelten Daten auch eine wertvolle Grundlage für nachfolgende Prozessverbesserungen und Produktqualitätsverbesserungen.

Mit der Entwicklung der industriellen Automatisierung und der intelligenten Fertigung wird sich das Intelligenzniveau der Zinn Can-End-Manufacturing-Maschinen weiter verbessern, und die Selbstverstärkung und ferngesteuerte Wartungsfunktionen werden zu grundlegenden Konfigurationen und helfen Unternehmen, effiziente, stabile und kostengünstige Produktionsvorgänge zu erreichen. Durch diese Funktionen können Unternehmen nicht nur schnell auf Probleme in der Produktion reagieren, sondern auch bessere Ergebnisse bei vorbeugenden Wartungs- und Geräteoptimierung erzielen und die Verbesserung des gesamten Herstellungsniveaus fördern.