Zinn Can Deckle End -Herstellung ist eine wichtige Ausrüstung in der Metallverpackung, die Industrie erstellen kann. Während des Hochgeschwindigkeits- und hohen Vorbereitungsbetriebs hängt die Sicherheit der Geräte nicht nur mit der Lebens und Gesundheit des Betreibers zusammen, sondern wirkt sich auch direkt auf die Kontinuität und Stabilität der Produktion aus. Mit der kontinuierlichen Verbesserung des Grades der industriellen Automatisierung schenken moderne Zinn -Can -Deckel -Maschinen die Integration und Verbesserung der Sicherheitsschutzmaßnahmen im Design- und Herstellungsprozess mehr und mehr.

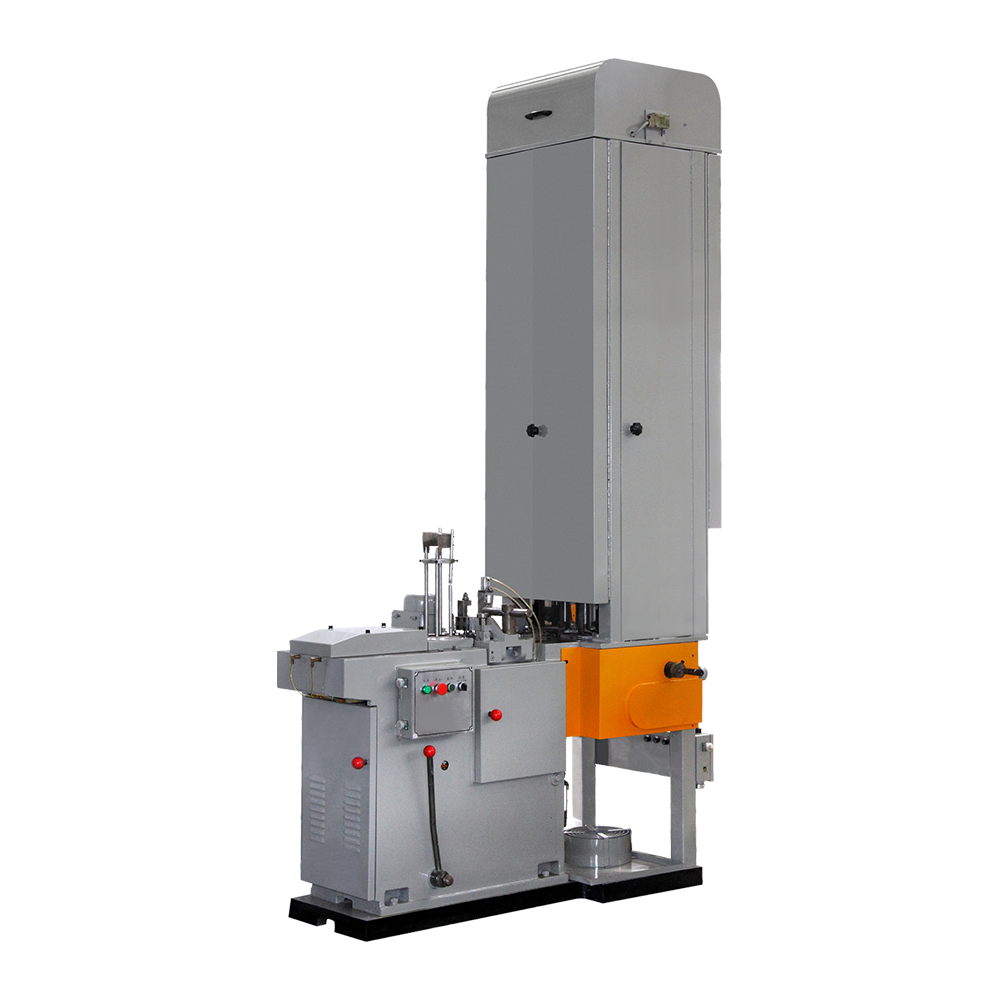

Notstopp -Taste und Sicherheitsverriegelungssystem

Zinndose Endmaschine Deckel Kann während des Betriebs eine Hochgeschwindigkeitsrotation, Fütterung, Stempeln und andere Aktionen beinhalten. Daher ist die Ausrüstung im Allgemeinen mit mehreren Notstopptasten ausgestattet, die auf dem Bedienfeld und den Schlüsselteilen verteilt sind. Wenn eine abnormale Situation oder ein Notfall auftritt, kann der Bediener sofort den Notstoppknopf drücken, um die Hauptstromversorgung der Geräte schnell abzuschneiden, die Geräte vom Laufen zu stoppen und Verletzungsunfälle zu vermeiden.

Einige Geräte sind mit einem Sicherheitsverriegelungsgerät ausgestattet. Wenn beispielsweise die Sicherheitstür nicht geschlossen ist oder der Wachmann nicht vorhanden ist, kann die Ausrüstung nicht mit dem Laufen beginnen. Dieses Design kann den Betreiber effektiv daran hindern, den Startschalter versehentlich zu berühren, wenn sich das Gerät nicht in einem sicheren Zustand befindet, wodurch das Risiko einer mechanischen Verletzung verringert wird.

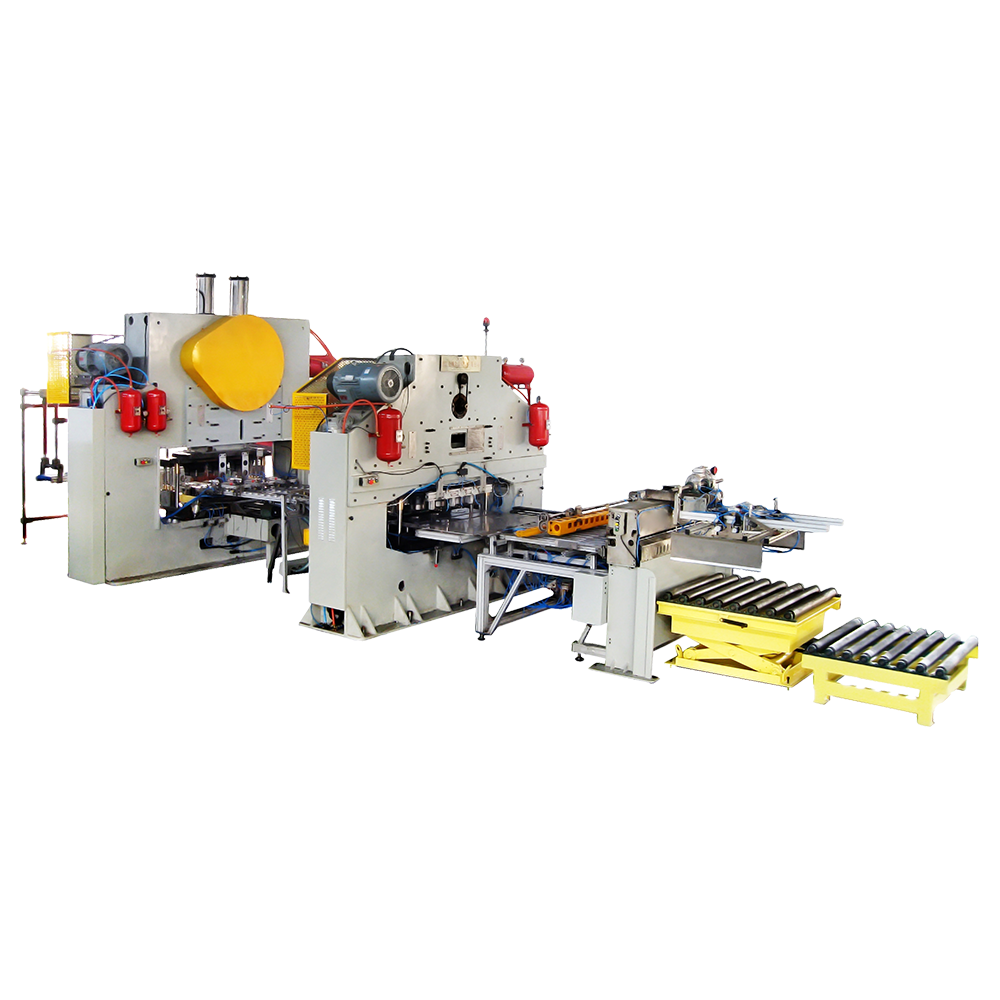

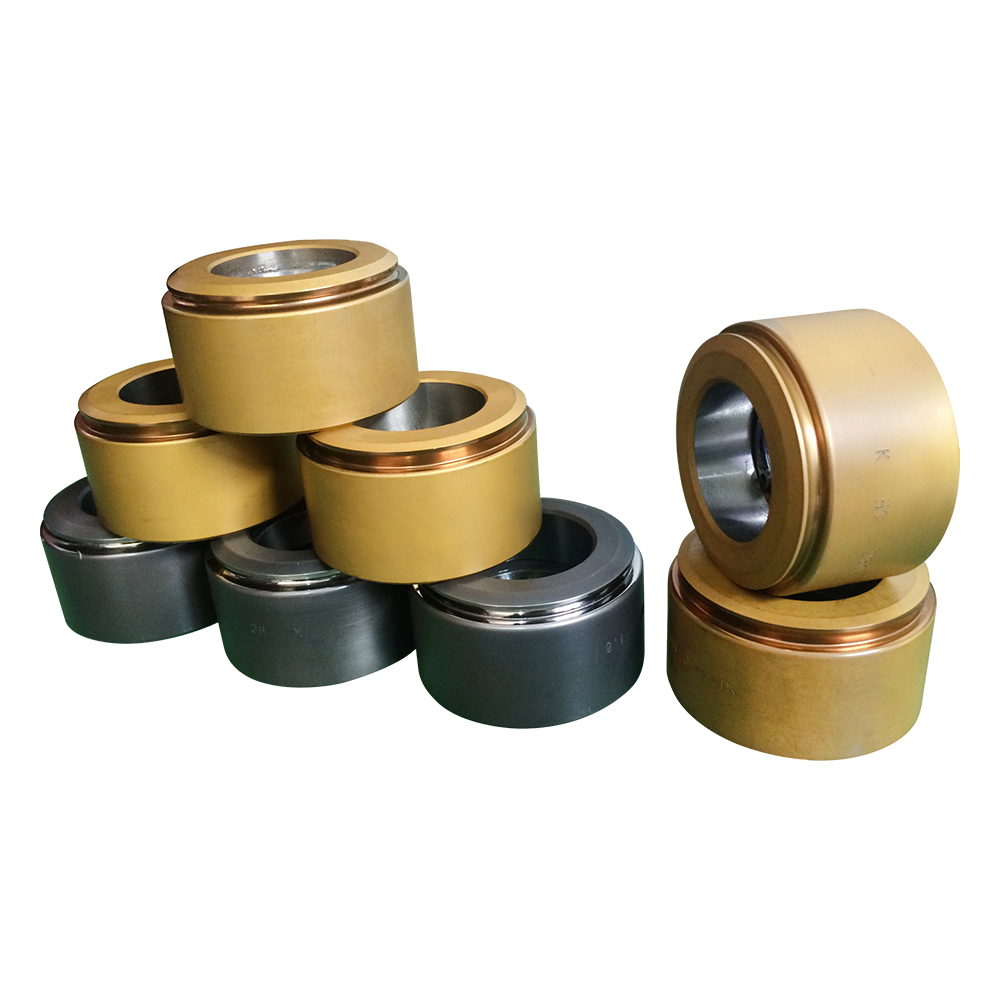

Schutzdesign von Getriebe und Schimmelpilzbereich

Beim Form von Formen, Trimmen, Stanzen und anderen Bereichen der Zinn kann die Make -Making -Maschine mit dem Deckel der Make -Make -Maschine oder Metall -Leitplanken in der Regel zur Isolierung verwendet werden, wodurch nicht nur der direkte Kontakt der Operatoren blockiert, sondern auch die Beobachtung des Ausrüstungsbetriebsstatus erleichtert werden kann. Diese Art von Schutzstruktur nimmt normalerweise ein leicht zu disassemble Design für die tägliche Wartung an, muss jedoch geöffnet werden, wenn die Ausrüstung aufhört, eine physische Sicherheitsbarriere zu bilden.

Bei einigen Hochgeschwindigkeitslagern oder Zahnradteilen werden auch geschlossene Schutzabdeckungen installiert, um zu verhindern, dass sich die rotierenden Teile während des Hochgeschwindigkeitsbetriebs Metallabfälle oder Schmieröl auswirken, was zu versehentlichen Verletzungen gegen das umgebende Personal führt.

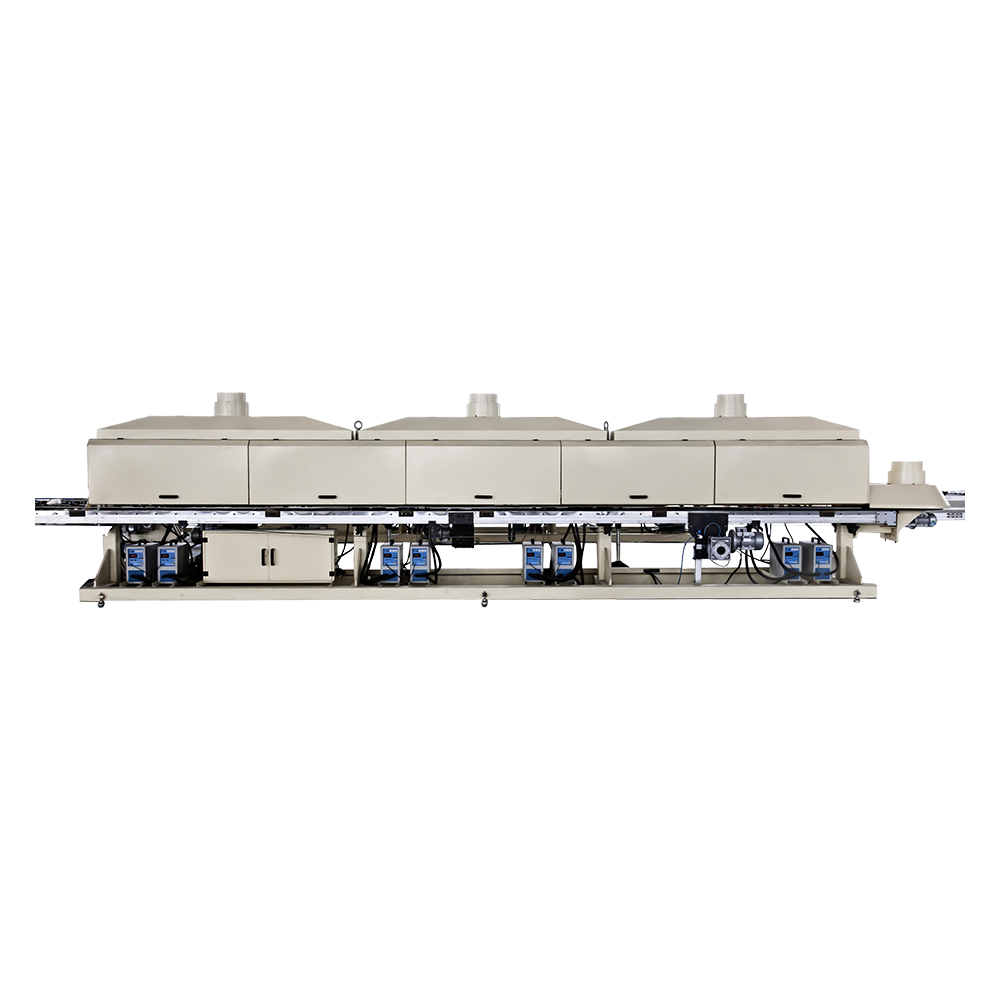

Überlast- und Fehler automatischer Abschaltschutz

Die Zinndose -Deckelende -Maschine kann während des kontinuierlichen Betriebs aufgrund von Schimmelpilze, schlechter Fütterung, Abdeckblattakkumulation usw. zu einem Überlastungsbetrieb führen, um zu verhindern, dass die Geräte aufgrund von Überlastung beschädigt werden. Moderne Geräte sind häufig mit einem Überlastschutzsystem ausgestattet. Wenn das System erkennt, dass die Betriebslast den festgelegten Wert überschreitet, unterbricht es automatisch die Arbeiten und geben einen Alarm aus, um den Bediener auf die Durchführung der Wartung aufzufordern. Einige Geräte können auch den spezifischen Fehlerstandort über die Human-Machine-Schnittstelle (HMI) auffordern, um das Problem schnell zu beheben.

Einige Geräte mit automatisierten Steuerungssystemen unterstützen auch die Funktion "abnormaler Selbstbeschwerde", dh Selbstprüfungen wichtige Teile wie Sensoren, Schaltkreise, Luftdruck und Öldruck, bevor die Maschine startet, um sicherzustellen, dass die Ausrüstung in einem gesunden Zustand läuft.

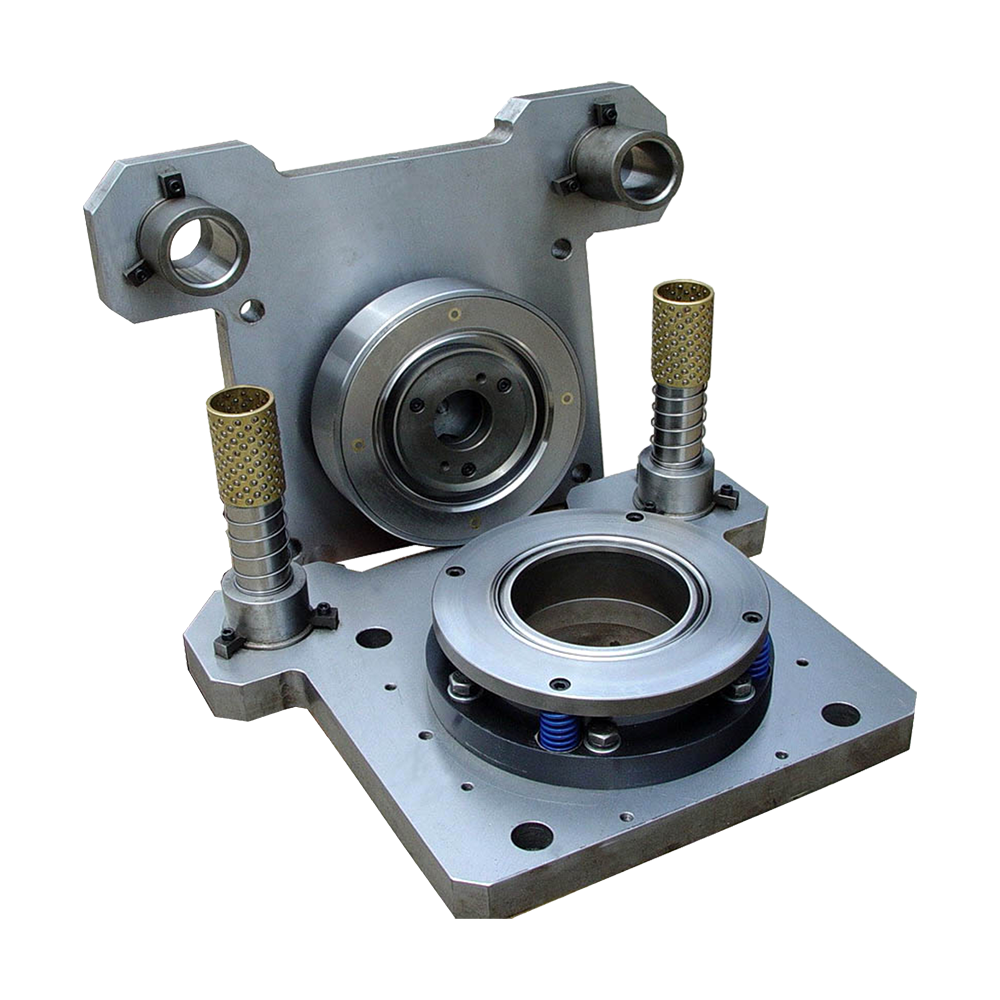

Photoelektrischer Sensor und Handerkennungssystem

Um zu verhindern, dass die Betreiber beim Füttern oder Betrieb unter der Form ihre Hände drücken, sind einige Zinn -Dose -Deckelende -Maschinen mit photoelektrischen Infrarot -Erkennungsgeräten ausgestattet. Wenn das System erkennt, dass ein Fremdobjekt (z. B. eine Hand oder ein Werkzeug) in die Gefahrenzone eingegeben hat, stoppt es automatisch die aktuelle Aktion und löst einen hörbaren und visuellen Alarm aus.

Diese Art von System weist eine hohe Empfindlichkeit auf und eignet sich besonders für semi-automatische Geräte mit manuell unterstützter Fütterung, die dem Bediener eine zusätzliche Schutzschicht bieten können. In vollautomatischen Hochgeschwindigkeitsausrüstung wird dieses Sensorgerät eher verwendet, um den Betriebsstatus der Abdeckung zu überwachen, um eine abnormale Fütterung zu vermeiden, wodurch ein Schimmelpack oder Schaden für die Maschine verursacht wird.

Ergonomisches Design des Betriebsgremiums

Die Layout- und Funktionseinstellungen der Operationsschnittstelle sind ebenfalls ein wichtiger Bestandteil des Sicherheitsdesigns. Das Bedienfeld einer modernen Dose kann in der Regel einen Touchscreen oder eine Kombination aus Schaltflächen und digitalem Display mit einer intuitiven Schnittstelle und einem einfachen Betrieb anwenden. Durch die Zentralisierung gemeinsamer Funktionen und Warninformationen zur Hauptschnittstelle kann das Risiko einer Fehloperation verringert werden.

Einige Modelle unterstützen auch das Erlaubnismanagement, dh Operatoren verschiedener Ebenen können nach dem Anmelden im System nur auf den entsprechenden Betriebsbereich zugreifen, wodurch das nicht autorisierte Personal daran hindert, die Parameter willkürlich zu ändern oder in die Wartungsschnittstelle einzugeben, wodurch potenzielle Risiken verringert werden.

Die Bedeutung von Sicherheitstrainungs- und Nutzungsspezifikationen

Obwohl die Ausrüstung über mehrere Sicherheitsschutzfunktionen verfügt, sind das Sicherheitsbewusstsein und das standardisierte Betrieb des Bedieners nach wie vor die Grundlage für einen sicheren Betrieb. Bevor die Ausrüstung in Gebrauch genommen wird, sollte das Unternehmen ein vollständiges Betriebstraining für das relevante Personal anbieten, um sicherzustellen, dass es die Verwendung verschiedener Sicherheitsfunktionen verstehen und mit Notfällen, Fehlerbehebung, regelmäßiger Inspektion und anderen Prozessen vertraut ist. Sicherheitsinspektionen und die Wartung von Geräten sollten regelmäßig durchgeführt werden, um sicherzustellen, dass alle Schutzgeräte in einem wirksamen Zustand in der tatsächlichen Arbeit sind und von Menschen nicht entfernt oder ignoriert werden.