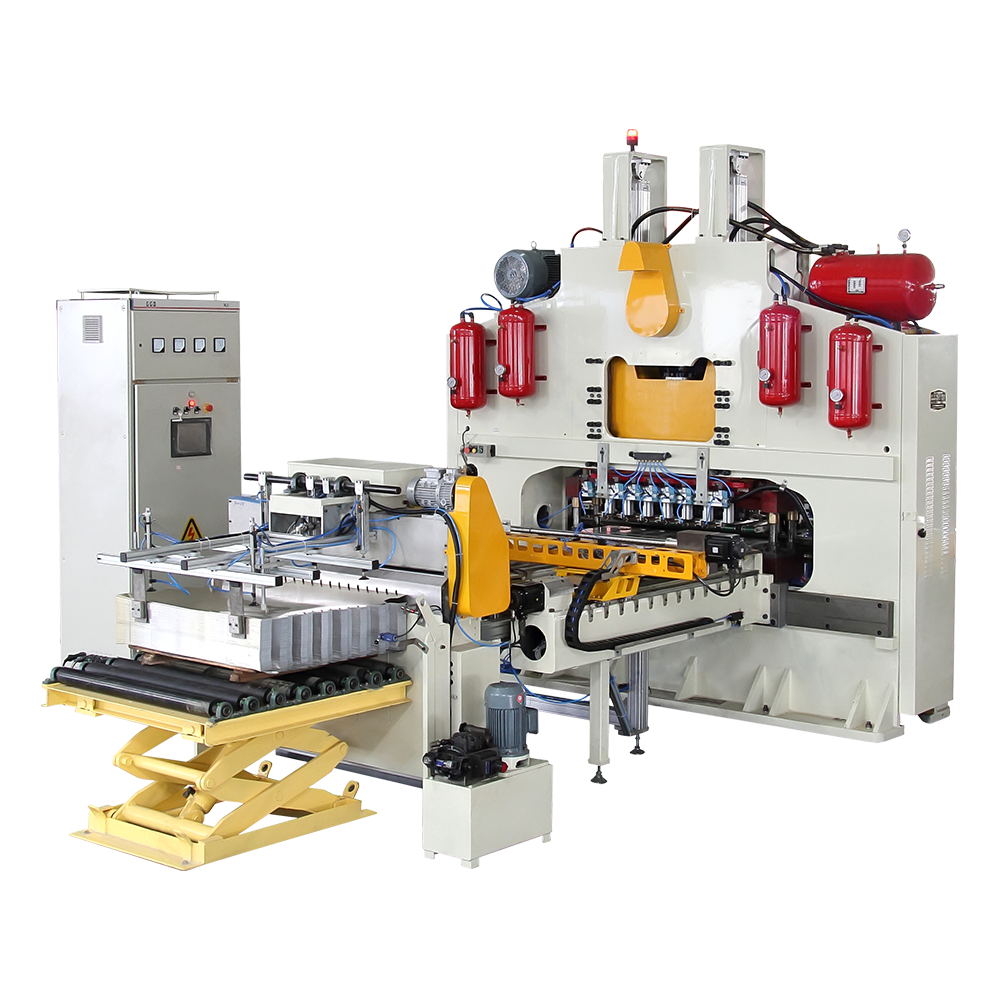

Als hochautomatisierte Produktionsanlagen die Hauptaufgabe der Hauptaufgabe der Zweiteiler können Maschine herstellen ist die effiziente und stabile Produktion von Metalldosen, die den Qualitätsanforderungen entsprechen. Während des Produktionsprozesses ist es wichtig, die Konsistenz der Qualität jeder Dose zu gewährleisten, insbesondere wenn es um Verpackungen in Branchen wie Lebensmitteln und Getränken geht. Die Qualität des Produkts wirkt sich direkt auf den Ruf und das Vertrauen der Marke aus.

Um die konsistente Qualität jeder Dose zu gewährleisten, können viele moderne zweiteilige Maschinen mit fortschrittlichen Qualitätskontrollsystemen ausgestattet sind. Diese Systeme umfassen normalerweise automatische Erkennungs-, Überwachungs- und Rückkopplungsanpassungsmechanismen, die verschiedene Parameter im Produktionsprozess in Echtzeit überwachen und potenzielle Probleme bei der Produktion automatisch anpassen können. Durch eine effiziente Qualitätskontrolle kann jede Verbindung in der Produktionslinie in einem guten Zustand gehalten werden, wodurch die Gleichmäßigkeit der Dose in Bezug auf Größe, Form, Dicke usw. gewährleistet werden kann.

Das automatische Inspektionssystem kann während des Produktionsprozesses in Echtzeitinspektionen für jede Dose durchführen, um mögliche Defekte wie dimensionale Abweichungen, Oberflächenkratzer, Verformungen usw. durch hochpräzise Sensoren und visuelle Inspektionstechnologie zu erfassen. Das System kann geringfügige Anomalien erfassen und Daten in das Steuerungssystem einfügen. Wenn eine Dose, die die Standards nicht erfüllt, erkannt wird, stellt die Maschine das defekte Produkt automatisch ein oder entzieht sie automatisch, um zu verhindern, dass nicht qualifizierte Produkte in nachfolgende Verbindungen fließen.

Viele zweiteilige Dose-Herstellungsmaschinen sind auch mit einem Steuerungssystem mit geschlossenem Schleife ausgestattet. Dieses System überwacht den Betriebsstatus der Maschine in Echtzeit, um sicherzustellen, dass alle Produktionsparameter immer im idealen Bereich liegen. Wenn Änderungen im Produktionsprozess auftreten, passt das System automatisch entsprechend den voreingestellten Standards an. Dieser intelligente Feedback -Mechanismus verbessert nicht nur die Produktionseffizienz, sondern reduziert auch die Auswirkungen menschlicher Faktoren auf die Produktqualität.

Zusätzlich zu automatischen Erkennung und Steuerungssystemen mit geschlossenem Regelkreis optimieren zweiteilige Herstellungsmaschinen das Qualitätsmanagement häufig durch Datenanalyse und statistische Kontrolle. Verschiedene Daten, die während des Produktionsprozesses erzeugt werden, wie Temperatur, Druck, Geschwindigkeit usw., werden in Echtzeit aufgezeichnet und analysiert. Diese Daten können dem Produktionsteam nicht nur helfen, potenzielle Probleme zu identifizieren, sondern auch wertvolle Referenz für die zukünftige Produktion zu liefern. Durch diese Analysen können geringfügige Unterschiede im Produktionsprozess rechtzeitig entdeckt und angepasst werden, um Qualitätsschwankungen zu vermeiden und sicherzustellen, dass jede Produktion konsistenter Standards entspricht.

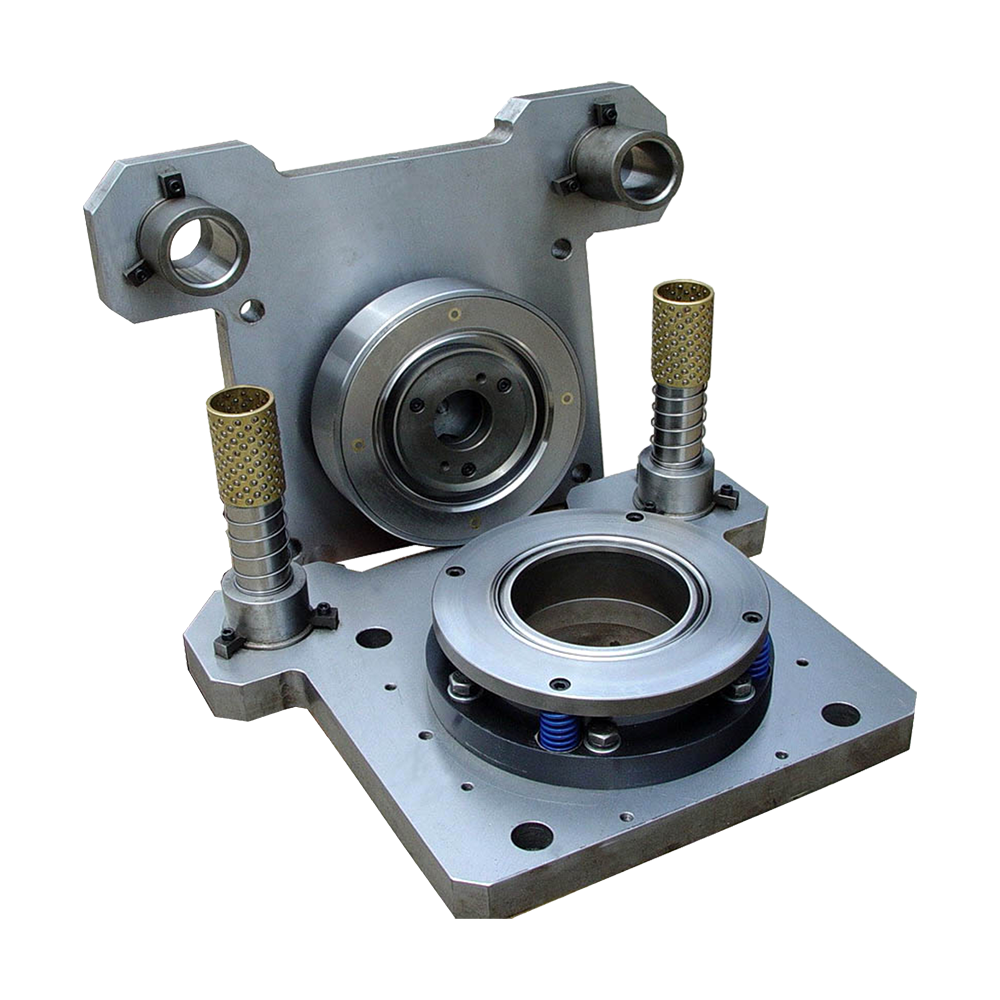

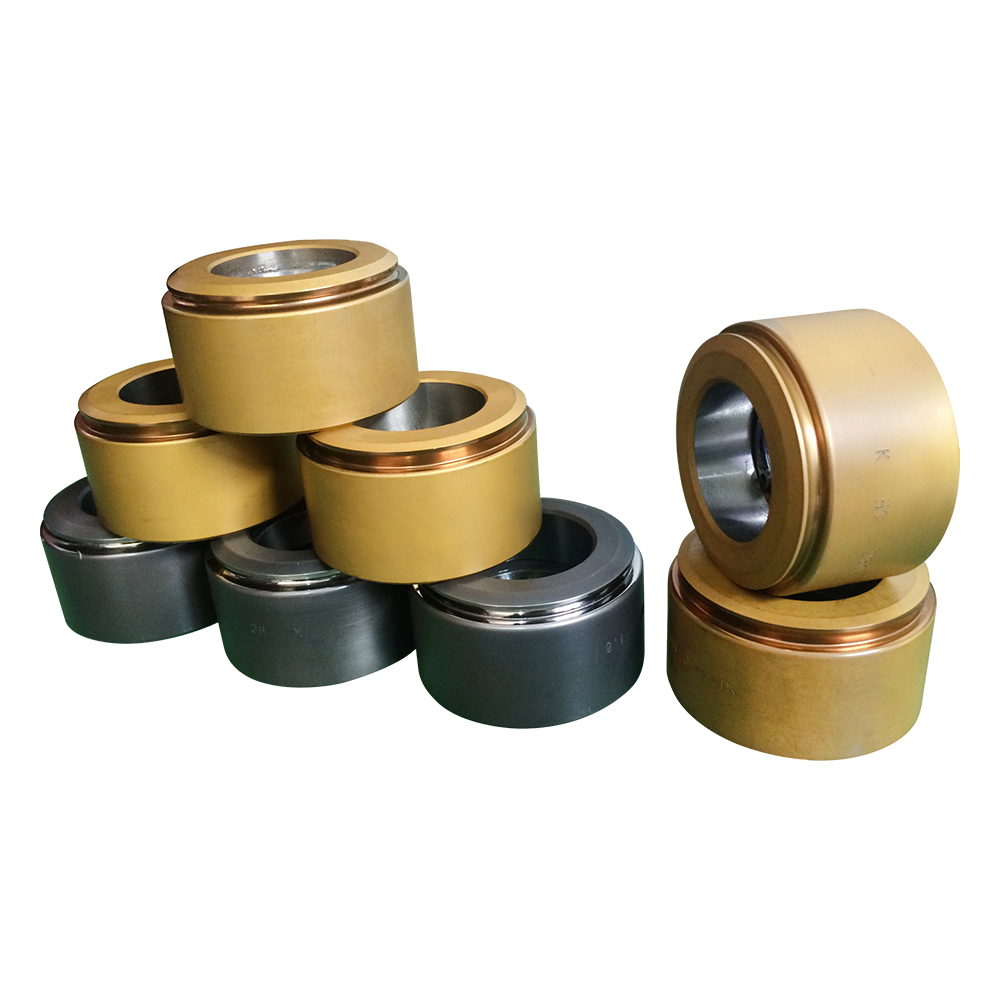

Regelmäßige Wartung und Kalibrierung von Geräten sind auch wichtige Garantien für den normalen Betrieb des Qualitätskontrollsystems. Eine effiziente Qualitätskontrolle hängt nicht nur von der Weiterentwicklung der Technologie ab, sondern muss auch sicherstellen, dass die Ausrüstung in einem guten Zustand läuft. Daher bieten die Hersteller in der Regel detaillierte Wartungs- und Pflegeführer an, um den Benutzern regelmäßig verschiedene Teile der Geräte zu überprüfen, um die Produktionsqualität aufgrund von Ausrüstungsalterung oder -ausfall zu vermeiden.

Moderne zweiteilige Fertigungsmaschinen können die Produktionseffizienz gewährleisten und gleichzeitig die Konsistenz der Produktqualität durch Integration effizienter Qualitätskontrollsysteme beibehalten. Diese Systeme können jedes Detail des Produktionsprozesses durch automatische Erkennung, Echtzeitüberwachung, Datenanalyse und andere Mittel genau steuern und potenzielle Probleme umgehend erkennen und lösen, wodurch die Stabilität der Produktionslinie und die Qualität der CAN effektiv verbessert wird. Diese effiziente Qualitätskontrolle verbessert nicht nur die Produktionseffizienz, sondern verbessert auch das Vertrauen der Verbraucher in das Produkt.