Einführung in Maschinen zur Herstellung von Lebensmittel- und Getränkedosen

Maschinen zur Herstellung von Lebensmittel- und Getränkedosen spielen eine entscheidende Rolle bei der Herstellung von Dosen zur Aufbewahrung verschiedenster Getränke und Lebensmittel. Diese Maschinen sind für das Formen, Formen und Verschließen der Dosen verantwortlich, ein Prozess, der traditionell erhebliche Mengen an Energie verbraucht. Der Bedarf an höherer Effizienz in Verbindung mit wachsenden Umweltbedenken hat zu Innovationen geführt, die darauf abzielen, den Energieverbrauch und die CO2-Emissionen im Zusammenhang mit dem Dosenherstellungsprozess zu reduzieren. Energieeinsparungen und CO2-Reduzierung sind nicht nur für die Minimierung der Umweltbelastung, sondern auch für die Senkung der Betriebskosten in der Lebensmittel- und Getränkeherstellung von entscheidender Bedeutung. Um diese Ziele zu erreichen, ist eine Kombination aus fortschrittlichen Technologien, verbesserten Betriebspraktiken und nachhaltigen Materialien erforderlich.

Optimierung der Energieeffizienz im Produktionsprozess

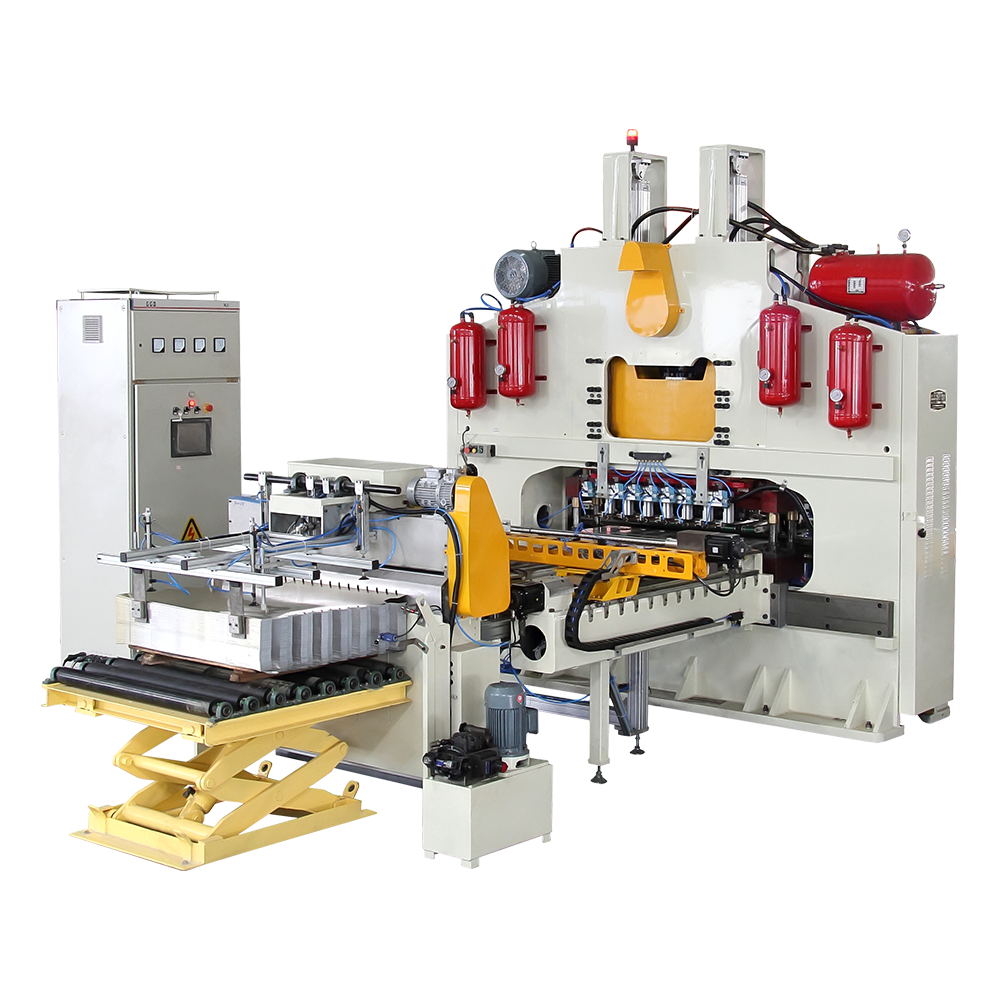

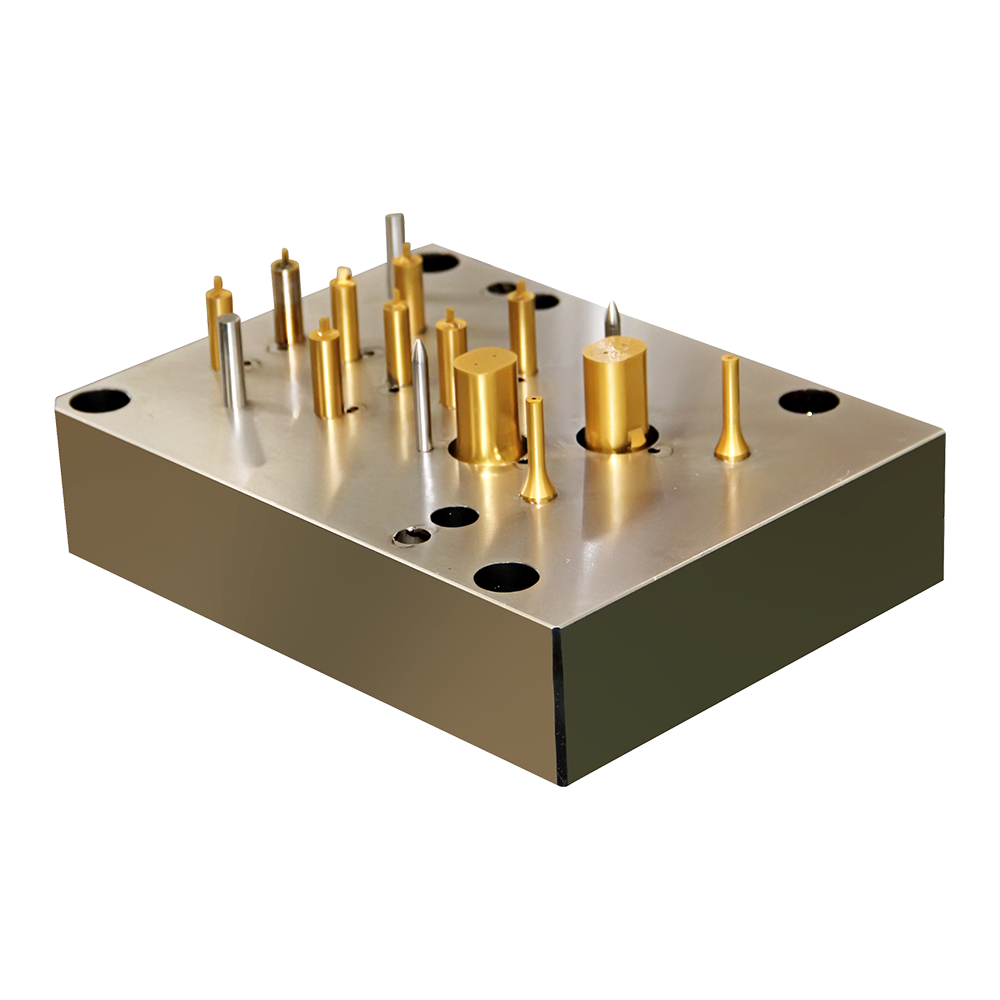

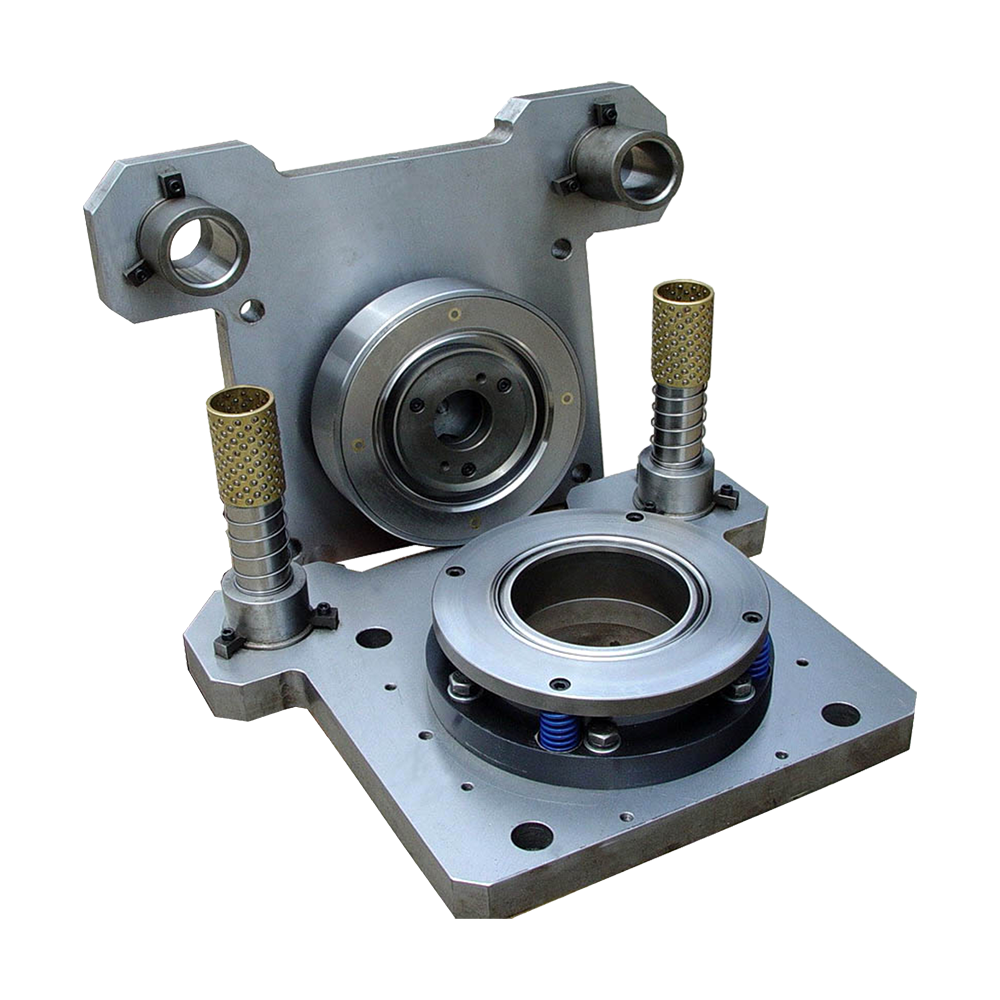

Der Energieverbrauch in Dosenherstellungsmaschinen wird hauptsächlich durch Prozesse wie Stanzen, Formen und Aushärten bestimmt. Jede Produktionsstufe erfordert eine präzise Kontrolle von Temperatur, Druck und mechanischer Energie. Durch die Implementierung effizienterer Geräte und verbesserte Betriebsstrategien können Hersteller den Energieverbrauch erheblich senken.

Einer der Schlüsselansätze zur Optimierung der Energieeffizienz ist die Integration von Frequenzumrichtern (VFDs) in Dosenherstellungsmaschinen. VFDs passen die Motordrehzahl an die Lastanforderungen an und ermöglichen so eine effizientere Energienutzung. Dadurch wird weniger Energie verschwendet, wenn die Maschine im Teillastbetrieb oder in Leerlaufzeiten läuft. Darüber hinaus können VFDs die Lebensdauer von Motoren verlängern, indem sie den Verschleiß reduzieren, was zu geringeren Wartungskosten führt.

Eine weitere Strategie beinhaltet die Implementierung fortschrittlicher Heizsysteme im Produktionsprozess. Anstatt traditionelle Methoden wie Elektro- oder Gasheizung zu verwenden, die ineffizient sein und hohe Emissionen verursachen können, wechseln viele Hersteller zur Induktionserwärmung. Die Induktionserwärmung ist äußerst effizient, da sie die Metalldosen durch elektromagnetische Induktion direkt erhitzt und so die Energieverschwendung reduziert. Darüber hinaus ermöglicht die präzise Temperaturregelung schnellere Verarbeitungszeiten und trägt so zu allgemeinen Energieeinsparungen bei.

Reduzierung der Kohlenstoffemissionen durch erneuerbare Energiequellen

Die Nutzung erneuerbarer Energiequellen ist ein wachsender Trend in Industrien weltweit, einschließlich der Lebensmittel- und Getränkedosenherstellung. Durch die Beschaffung von Energie aus erneuerbaren Quellen wie Solar-, Wind- oder Wasserkraft können Hersteller ihre Abhängigkeit von fossilen Brennstoffen reduzieren, die eine erhebliche Quelle von Kohlenstoffemissionen darstellen. Die Umstellung auf erneuerbare Energien kann dazu beitragen, den CO2-Fußabdruck der Dosenproduktion erheblich zu verringern und damit im Einklang mit globalen Nachhaltigkeitszielen zu stehen.

In einigen Fällen haben Hersteller Systeme zur Erzeugung erneuerbarer Energie vor Ort implementiert. Beispielsweise können auf Fabrikdächern Sonnenkollektoren installiert werden, um tagsüber Strom zu erzeugen und so die Menge der aus dem Netz bezogenen Energie zu reduzieren. Windkraftanlagen können auch in Regionen mit ausreichend Windressourcen eingesetzt werden, um eine zusätzliche Quelle sauberer Energie bereitzustellen. Durch die Kombination erneuerbarer Energien mit energieeffizienten Technologien können Dosenherstellungsmaschinen mit einer viel geringeren Umweltbelastung betrieben werden.

Nutzung fortschrittlicher Automatisierung und maschinellem Lernen

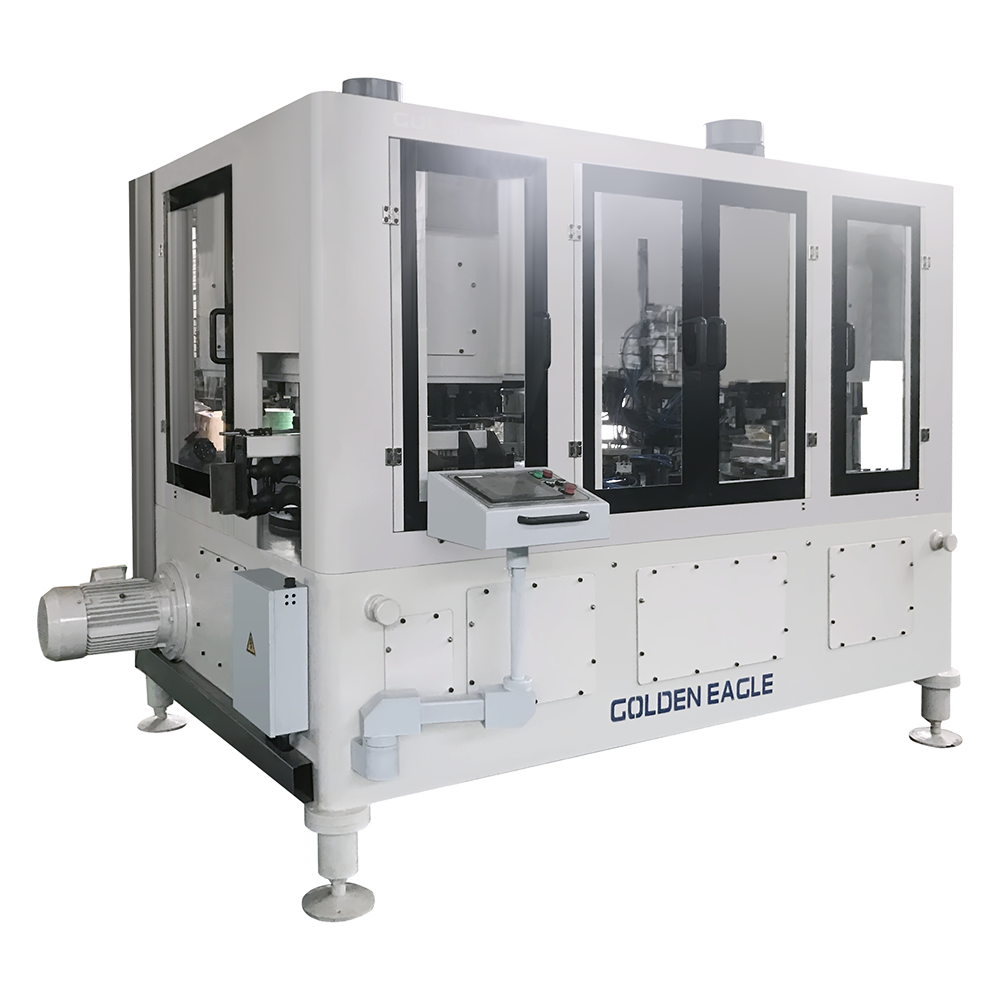

Automatisierungs- und maschinelle Lerntechnologien haben das Potenzial, die Art und Weise, wie Maschinen zur Dosenherstellung betrieben werden, zu revolutionieren, die Energieeffizienz erheblich zu steigern und den CO2-Ausstoß zu reduzieren. Durch die Automatisierung verschiedener Aspekte des Produktionsprozesses können Hersteller die Maschinenleistung in Echtzeit optimieren, Energieverschwendung reduzieren und die Gesamtsystemeffizienz verbessern.

Algorithmen des maschinellen Lernens können zur Überwachung und Vorhersage von Energieverbrauchsmustern eingesetzt werden und helfen so, Ineffizienzen im Produktionsprozess zu erkennen. Diese Systeme können die Maschineneinstellungen automatisch anpassen, um jederzeit eine optimale Leistung sicherzustellen und Energieverschwendung zu vermeiden, die durch menschliches Versagen oder inkonsistenten Maschinenbetrieb entstehen kann. Darüber hinaus können vorausschauende Wartungstechnologien, die auf maschinellem Lernen basieren, potenzielle Ausfälle vorhersehen, bevor sie auftreten, wodurch Ausfallzeiten und die Notwendigkeit energieintensiver Reparaturen reduziert werden.

Verbesserung der Materialeffizienz und Abfallreduzierung

Materialverschwendung und Ineffizienz bei der Verwendung von Rohstoffen tragen erheblich zum Energieverbrauch und den Kohlenstoffemissionen in Dosenherstellungsmaschinen bei. Durch die Konzentration auf die Verbesserung der Materialeffizienz und die Reduzierung von Abfällen können Hersteller ihre Umweltbelastung verringern und gleichzeitig die Rentabilität verbessern.

Eine Methode zur Verbesserung der Materialeffizienz ist die Implementierung fortschrittlicher Materialhandhabungssysteme, die den Abfall während der Stanz- und Formprozesse reduzieren. Automatisierte Systeme können dazu beitragen, dass Materialien mit minimalem Ausschuss geschnitten und geformt werden, wodurch die für die Produktion benötigte Menge an Rohmaterial reduziert wird. Darüber hinaus kann die Wiederverwertung von Abfallmaterialien im Produktionsprozess Abfall minimieren und Energie sparen, da für die Verarbeitung recycelter Materialien weniger Energie erforderlich ist als für die Herstellung neuer Materialien.

Eine weitere wichtige Strategie ist der Einsatz von Leichtbaumaterialien, die den Energieverbrauch sowohl bei der Produktion als auch beim Transport senken können. Durch die Verwendung dünnerer Metallbleche oder alternativer Materialien, die ihre Festigkeit und Haltbarkeit beibehalten, können Hersteller den Gesamtenergieaufwand für das Formen und Formen der Dosen reduzieren. Darüber hinaus tragen leichte Materialien zu geringeren CO2-Emissionen bei, indem sie den Energiebedarf für den Transport und die Ressourcen für die Rohstoffgewinnung reduzieren.

Wärmerückgewinnungssysteme in Dosenherstellungsmaschinen

Die Wärmerückgewinnung ist eine weitere wirksame Methode zur Reduzierung des Energieverbrauchs und der CO2-Emissionen in Dosenherstellungsmaschinen. Bei der Herstellung von Dosen, insbesondere bei Prozessen wie dem Aushärten oder Trocknen, entsteht eine erhebliche Menge Wärme, die oft verschwendet wird, wenn sie nicht aufgefangen und wiederverwendet wird.

Durch die Integration von Wärmerückgewinnungssystemen in den Produktionsprozess können Hersteller Abwärme auffangen und zum Vorwärmen von Materialien, zur Erwärmung der Fabrikumgebung oder zur Erzeugung von Warmwasser für andere Teile des Produktionsprozesses nutzen. Dadurch wird der Bedarf an zusätzlichen Energiequellen zur Wärmeerzeugung reduziert, was zu erheblichen Energieeinsparungen führt. Beispielsweise kann die zurückgewonnene Wärme zum Vorwärmen der Bleche vor dem Stanzen genutzt werden, wodurch der Energiebedarf für den Erwärmungsprozess reduziert wird.

In einigen fortschrittlichen Systemen kann überschüssige Wärme sogar zur Stromerzeugung genutzt werden, was die Nachhaltigkeit des Betriebs weiter erhöht. Durch die Rückgewinnung und Wiederverwendung von Wärmeenergie können Dosenherstellungsmaschinen sowohl den Energieverbrauch als auch die Kohlenstoffemissionen reduzieren und so zu einem nachhaltigeren Produktionsprozess beitragen.

Optimierung der Produktionsplanung und Prozesssteuerung

Eine effiziente Produktionsplanung und Prozesssteuerung spielen eine Schlüsselrolle bei der Reduzierung des Energieverbrauchs und der Emissionen während des Dosenherstellungsprozesses. Wenn Maschinen effizient und synchron laufen, wird die Energieverschwendung während Leerlaufzeiten oder wenn Maschinen unter nicht optimalen Bedingungen laufen, minimiert.

Durch die Implementierung fortschrittlicher Planungssysteme können Hersteller Produktionsabläufe effektiver planen und so die Anzahl der Maschinenstarts und -stopps reduzieren. Maschinen, die über längere Zeiträume mit konstanter, optimaler Geschwindigkeit arbeiten, verbrauchen tendenziell weniger Energie als Maschinen, die häufig starten und stoppen. Ebenso ermöglicht die Integration von Echtzeit-Prozesskontrollsystemen Herstellern, den Energieverbrauch zu überwachen und spontan Anpassungen vorzunehmen, um die Produktionsbedingungen zu optimieren.

Durch die Echtzeitüberwachung kann beispielsweise sichergestellt werden, dass Maschinen nicht unter unnötigem Stress laufen oder zu hohen Energiekosten als nötig überproduzieren. Durch die Feinabstimmung des Produktionsprozesses auf der Grundlage von Energieverbrauchsdaten können Dosenherstellungsmaschinen effizienter laufen, was sowohl zu Energieeinsparungen als auch zu geringeren Emissionen führt.

Implementierung nachhaltiger Verpackungspraktiken

Nachhaltige Verpackungen sind ein weiterer wichtiger Aspekt zur Reduzierung der gesamten Umweltauswirkungen der Dosenproduktion. Durch die Gestaltung von Dosen, die leichter recycelbar sind, oder durch die Reduzierung der Gesamtmenge des verwendeten Materials können Hersteller zu einem nachhaltigeren Produktionszyklus beitragen. Leichte Dosen beispielsweise erfordern weniger Energie bei der Herstellung und beim Transport und können zudem den mit dem Verpackungsprozess verbundenen CO2-Fußabdruck verringern.

Darüber hinaus setzen Hersteller zunehmend auf geschlossene Recyclingsysteme. Diese Systeme ermöglichen die Rückgabe, Reinigung und Wiederverwendung gebrauchter Dosen im Produktionsprozess. Durch das Recycling im geschlossenen Kreislauf entfällt der Bedarf an neuen Rohstoffen, wodurch der Energieverbrauch und die Kohlenstoffemissionen, die mit dem Abbau, dem Transport und der Verarbeitung neuer Materialien verbunden wären, erheblich reduziert werden.

Darüber hinaus können Hersteller durch die Einbeziehung recycelter Materialien in den Produktionsprozess ihre Abhängigkeit von Neumaterialien verringern, was zu geringeren Kohlenstoffemissionen und einer geringeren Umweltbelastung führt. Nachhaltige Verpackungspraktiken tragen dazu bei, dass der gesamte Lebenszyklus des Produkts, von der Produktion bis zur Entsorgung, mit den Zielen der ökologischen Nachhaltigkeit übereinstimmt.