Wie schnell und effizient sind die Maschinen zur Herstellung von Lebensmittel- und Getränkedosen?

In der Lebensmittel- und Getränkeindustrie spielt die Herstellung von Dosen eine entscheidende Rolle bei der Konservierung von Produkten, der Sicherung der Qualität und der Befriedigung der Verbrauchernachfrage. Die Geschwindigkeit und Effizienz von Dosenherstellungsmaschinen wirken sich direkt auf die Produktionskosten, die betriebliche Effizienz und die Produktlieferzeiten aus. Im Laufe der Jahre haben technologische Fortschritte die Fähigkeiten von Dosenherstellungsmaschinen erheblich verbessert und ermöglichen schnellere Produktionsraten, höhere Qualität und weniger Abfall. In diesem Artikel untersuchen wir die Faktoren, die zur Geschwindigkeit und Effizienz von Maschinen zur Herstellung von Lebensmittel- und Getränkedosen beitragen, wie sie funktionieren und wie wichtig die Optimierung von Produktionslinien in der modernen Fertigungsumgebung ist.

Die Grundlagen von Dosenherstellungsmaschinen

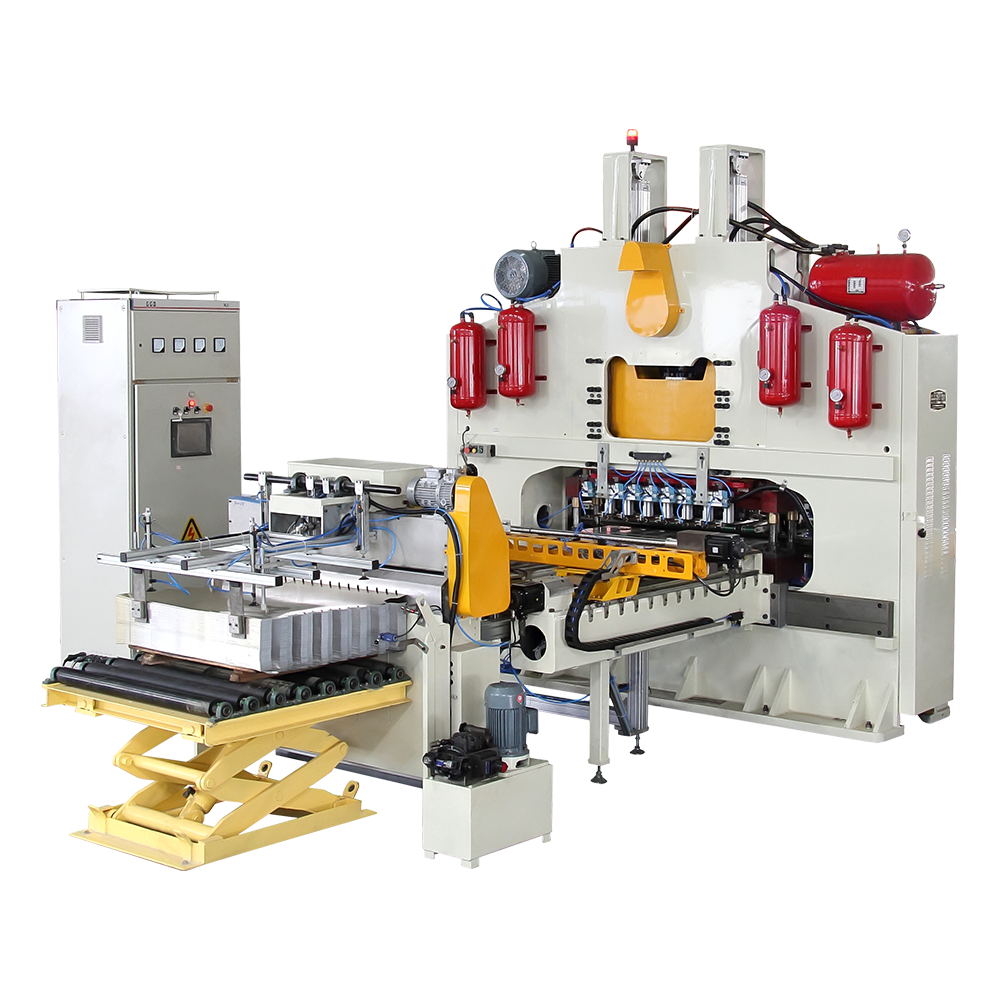

Dosenmaschinen werden zur Herstellung von Dosen verwendet, die typischerweise zum Verpacken von Lebensmitteln und Getränken verwendet werden. Diese Maschinen sind für die Herstellung zylindrischer Körper, Enden und Deckel von Dosen konzipiert, die dann versiegelt und mit dem gewünschten Produkt gefüllt werden. Der Produktionsprozess umfasst mehrere Phasen, darunter Blechformen, Ziehen, Schneiden, Besäumen und Versiegeln. An diesen Schritten sind verschiedene Maschinen beteiligt, von denen jede für eine bestimmte Funktion im Dosenherstellungsprozess verantwortlich ist. Moderne Dosenherstellungsmaschinen sind hochautomatisiert und in der Lage, in kurzer Zeit große Dosenmengen herzustellen.

Bei den meisten Dosenherstellungsmaschinen werden Metallbleche in das System eingeführt, wo sie in die Form einer Dose geformt werden. Das Metall wird dann geformt und in geeignete Größen geschnitten, und die Enden werden an den Dosenkörper geschweißt oder gecrimpt. Das Endprodukt wird oft auf Haltbarkeit und Sicherheit behandelt, bevor es zum Verpacken von Lebensmitteln oder Getränken verwendet wird. Die Effizienz dieser Maschinen hängt weitgehend davon ab, wie schnell und genau jede dieser Phasen abgeschlossen werden kann.

Faktoren, die die Geschwindigkeit von Dosenherstellungsmaschinen beeinflussen

Mehrere Faktoren beeinflussen die Geschwindigkeit, mit der Dosenherstellungsmaschinen arbeiten, darunter der Maschinentyp, die verwendeten Materialien und die Gestaltung der Produktionslinie. Hochgeschwindigkeitsmaschinen zur Dosenherstellung sind darauf ausgelegt, jede Phase des Prozesses zu rationalisieren, um Ausfallzeiten zu minimieren und die Produktion zu maximieren. Zu den Schlüsselfaktoren, die zur Geschwindigkeit dieser Maschinen beitragen, gehören:

Automatisierung : Automatisierung spielt eine wichtige Rolle für die Geschwindigkeit moderner Dosenherstellungsmaschinen. Automatisierte Systeme sind in der Lage, mehrere Aufgaben gleichzeitig auszuführen, wodurch die Notwendigkeit manueller Eingriffe verringert und das Fehlerrisiko minimiert wird. Dadurch können Maschinen mit höheren Geschwindigkeiten arbeiten und gleichzeitig eine gleichbleibende Qualität gewährleisten.

Maschinendesign und Technologie : Fortschrittliche Dosenherstellungsmaschinen sind mit modernsten Technologien ausgestattet, die ihre Geschwindigkeit und Effizienz steigern. Einige Maschinen verwenden beispielsweise Hochgeschwindigkeitsmotoren, Servoantriebe und präzisionsgesteuerte Systeme, um einen schnellen Betrieb ohne Kompromisse bei der Genauigkeit zu gewährleisten. Auch das Design der Maschine, einschließlich der Platzierung der Komponenten und der Leichtigkeit des Materialflusses, beeinflusst die Produktionsgeschwindigkeit.

Materialhandhabungs- und Zuführsysteme : Effiziente Materialhandhabungssysteme sind für den reibungslosen Betrieb von Dosenherstellungsmaschinen unerlässlich. Moderne Dosenherstellungslinien nutzen automatisierte Zuführsysteme, die Metallbleche und andere Materialien ohne Verzögerungen durch die verschiedenen Phasen des Prozesses transportieren. Dies verbessert die Gesamtgeschwindigkeit der Produktionslinie, indem sichergestellt wird, dass Materialien immer bei Bedarf verfügbar sind und schnell und präzise verarbeitet werden.

Produktionseffizienz: Wie Maschinen die Ressourcennutzung optimieren

Bei der Effizienz bei der Dosenherstellung kommt es nicht nur auf die Geschwindigkeit an, sondern auch darauf, wie gut die Produktionslinie Ressourcen wie Rohstoffe, Energie und Arbeitskräfte nutzt. Hocheffiziente Maschinen sind darauf ausgelegt, Abfall zu minimieren, den Energieverbrauch zu senken und die Betriebskosten zu senken. Zu den Schlüsselfaktoren, die zur Effizienz von Dosenherstellungsmaschinen beitragen, gehören:

Materialnutzung : Eine der größten Herausforderungen bei der Dosenherstellung ist die Optimierung des Einsatzes von Metallblechen. Dosenherstellungsmaschinen sind darauf ausgelegt, Materialverschwendung durch den Einsatz präziser Schneid- und Formtechniken zu minimieren. Einige Maschinen verwenden beispielsweise CAD-Technologie (Computer Aided Design), um die Schnittanordnung zu optimieren und Ausschussmaterial zu minimieren. Durch die Reduzierung des Abfalls tragen diese Maschinen dazu bei, die Gesamteffizienz des Produktionsprozesses zu verbessern.

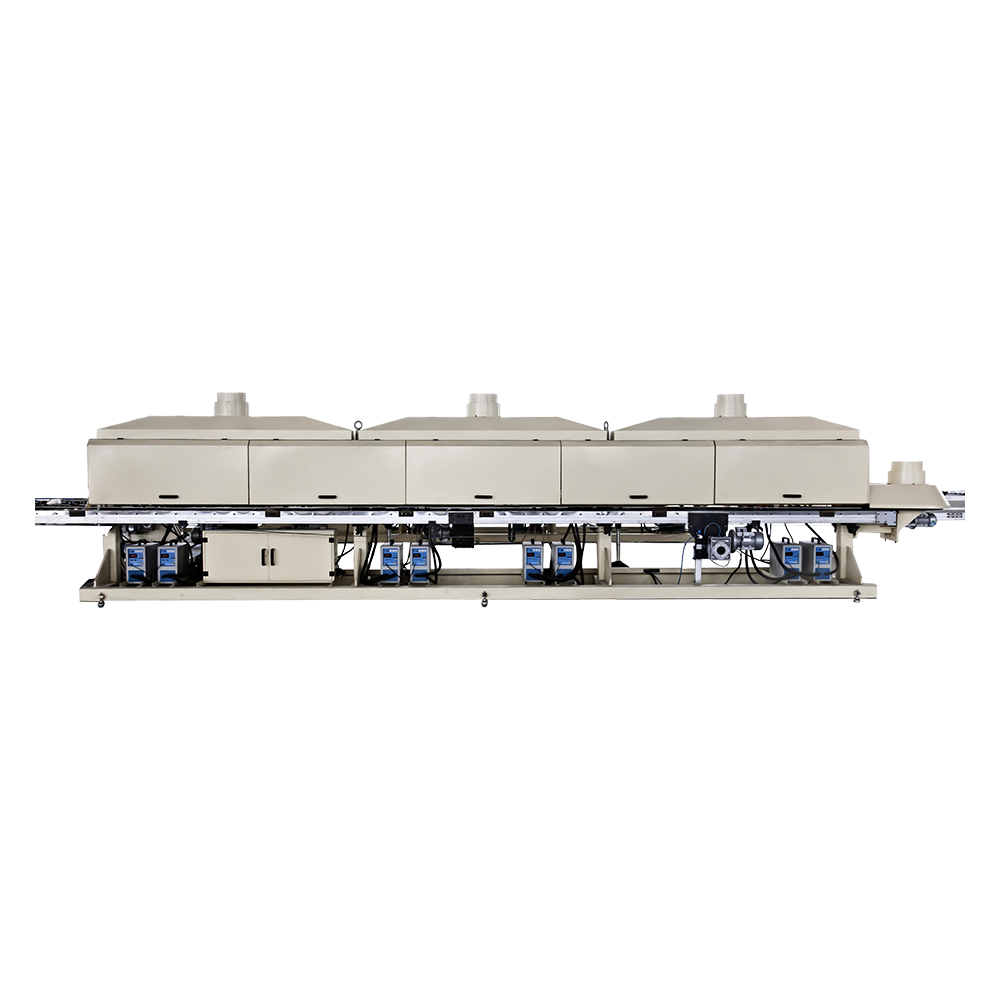

Energieeffizienz : Der Energieverbrauch ist ein entscheidender Faktor für die Kosteneffizienz der Dosenherstellung. Moderne Dosenherstellungsmaschinen sind mit energiesparenden Technologien ausgestattet, die den Strombedarf für den Betrieb reduzieren. Funktionen wie Antriebe mit variabler Drehzahl, effiziente Motoren und fortschrittliche Energieverwaltungssysteme tragen dazu bei, den Energieverbrauch zu senken und gleichzeitig hohe Produktionsgeschwindigkeiten aufrechtzuerhalten. Darüber hinaus können Maschinen, die für einen hohen Durchsatz ausgelegt sind, ihren Energieverbrauch entsprechend den Anforderungen des Produktionsplans optimieren und so sicherstellen, dass in langsameren Produktionsphasen keine Energie verschwendet wird.

Wartung und Ausfallzeiten : Die Zuverlässigkeit einer Dosenherstellungsmaschine ist entscheidend für die Aufrechterhaltung der Produktionseffizienz. Ausfallzeiten, sei es aufgrund von mechanischem Versagen oder routinemäßiger Wartung, können die Effizienz des Produktionsprozesses erheblich beeinträchtigen. Hochwertige Dosenherstellungsmaschinen sind auf einfache Wartung ausgelegt und verfügen über Komponenten, die leicht zu prüfen und auszutauschen sind. Vorausschauende Wartungssysteme, die die Leistung der Maschine überwachen und potenzielle Probleme erkennen, bevor sie zu Ausfällen führen, werden in modernen Dosenherstellungsbetrieben immer häufiger eingesetzt. Diese Systeme tragen dazu bei, unerwartete Ausfallzeiten zu reduzieren und einen kontinuierlichen Betrieb sicherzustellen, wodurch die Produktionseffizienz weiter verbessert wird.

Der Einfluss der Automatisierung auf Geschwindigkeit und Effizienz

Automatisierung ist ein wichtiger Faktor für Geschwindigkeit und Effizienz in der Lebensmittel- und Getränkedosenindustrie. Vollautomatische Produktionslinien für die Dosenherstellung sind in der Lage, verschiedene Phasen des Prozesses abzuwickeln, von der Zuführung von Metallblechen in das System bis hin zum Schneiden, Formen und Verschließen der Dosen. Die Automatisierung trägt dazu bei, menschliches Versagen zu vermeiden, den Bedarf an manueller Arbeit zu reduzieren und die Geschwindigkeit zu erhöhen, mit der Dosen hergestellt werden können.

Automatisierte Dosenherstellungsmaschinen können über lange Zeiträume ununterbrochen arbeiten und ermöglichen so die Produktion großer Mengen, ohne dass häufige Pausen oder Schichten erforderlich sind. Diese Maschinen sind oft in Computersysteme integriert, die verschiedene Aspekte des Produktionsprozesses steuern, einschließlich Maschinengeschwindigkeit, Materialfluss und Qualitätskontrolle. Die Automatisierung ermöglicht auch die Erfassung von Echtzeitdaten, die zur Optimierung der Produktion und zur Identifizierung potenzieller Probleme verwendet werden können, bevor sie zu Störungen führen. Dadurch sind automatisierte Dosenherstellungsmaschinen effizienter und schneller als herkömmliche, manuell betriebene Maschinen.

Qualitätskontrolle und Konsistenz

Während Geschwindigkeit und Effizienz bei der Dosenherstellung von entscheidender Bedeutung sind, ist die Aufrechterhaltung der Qualität des Endprodukts ebenso wichtig. Hochgeschwindigkeitsmaschinen zur Dosenherstellung sollen sicherstellen, dass die produzierten Dosen strengen Qualitätsstandards entsprechen. Automatisierte Systeme, die den Produktionsprozess überwachen, können Abweichungen in der Größe, Form oder Integrität der Dosen erkennen und so sofortige Anpassungen vornehmen. Dadurch wird sichergestellt, dass das Endprodukt hinsichtlich Qualität und Aussehen konsistent ist, was für die Wahrung des Vertrauens der Verbraucher und die Einhaltung von Industriestandards von entscheidender Bedeutung ist.

Zusätzlich zur automatisierten Qualitätskontrolle verfügen moderne Dosenherstellungsmaschinen über fortschrittliche Inspektionssysteme, die mithilfe von Sensoren, Kameras und anderen Technologien Fehler in Echtzeit erkennen. Dies hilft dabei, etwaige Probleme zu erkennen, bevor die Dosen zur Befüllung und Verpackung geschickt werden, wodurch das Risiko verringert wird, dass fehlerhafte Produkte auf den Markt gelangen. Durch die Aufrechterhaltung einer gleichbleibenden Qualität während des gesamten Produktionsprozesses verbessern Dosenherstellungsmaschinen die Effizienz, indem sie die Anzahl der Ausschussmengen reduzieren und den Abfall minimieren.

Die Zukunft der Dosenherstellungstechnologie

Da die Nachfrage der Verbraucher nach schnelleren Produktionszeiten und nachhaltigeren Verpackungen weiter wächst, entwickelt sich die Lebensmittel- und Getränkedosenindustrie weiter. Neue Fortschritte in den Bereichen Automatisierung, Robotik und künstliche Intelligenz (KI) prägen die Zukunft der Dosenherstellungsmaschinen. Es wird erwartet, dass diese Innovationen die Geschwindigkeit, Effizienz und Qualität von Dosenherstellungsmaschinen weiter verbessern, was zu noch höheren Produktionsraten und geringeren Umweltbelastungen führt.

Eine vielversprechende Entwicklung ist die Integration intelligenter Technologien in Dosenherstellungsmaschinen. Intelligente Dosenherstellungsmaschinen nutzen KI und maschinelle Lernalgorithmen, um Produktionsdaten zu analysieren und den Prozess in Echtzeit zu optimieren. Diese Systeme können Maschineneinstellungen automatisch anpassen, Fehler frühzeitig erkennen und sogar vorhersagen, wann eine Wartung erforderlich ist, wodurch Ausfallzeiten reduziert und die Gesamteffizienz gesteigert werden.