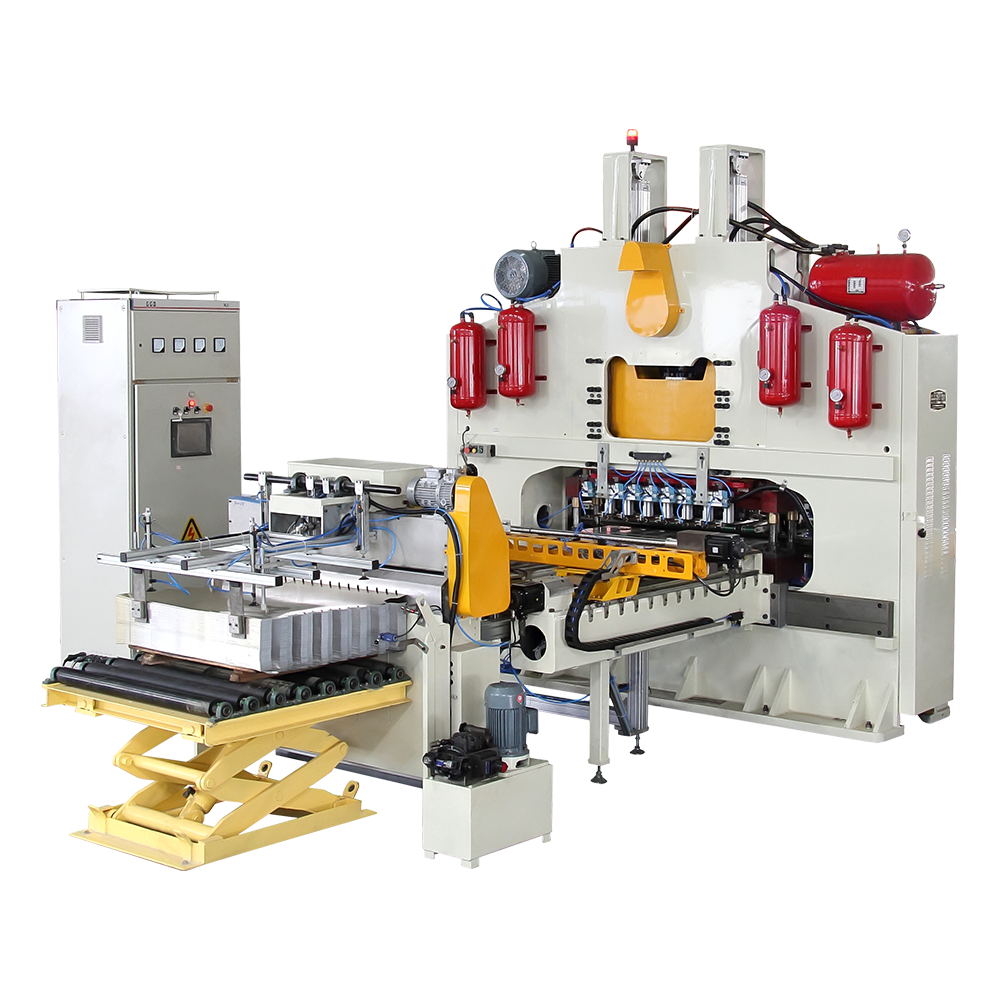

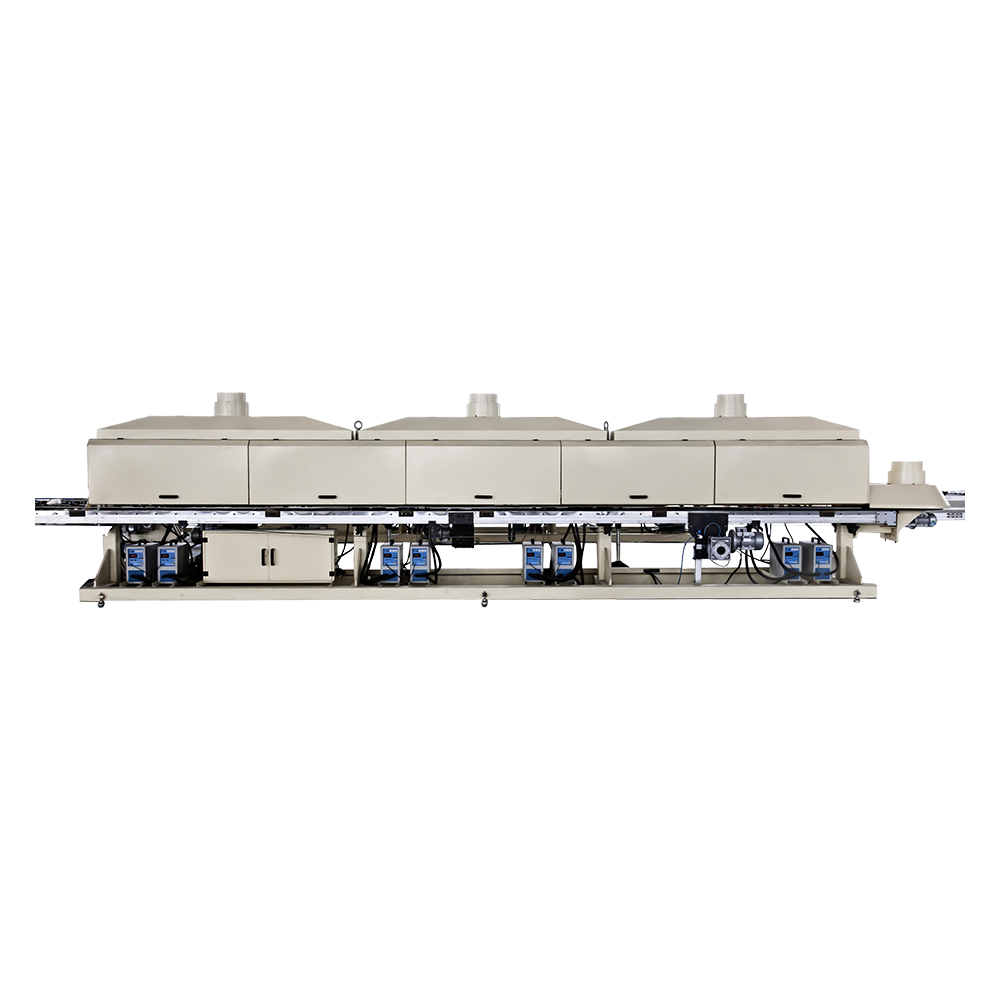

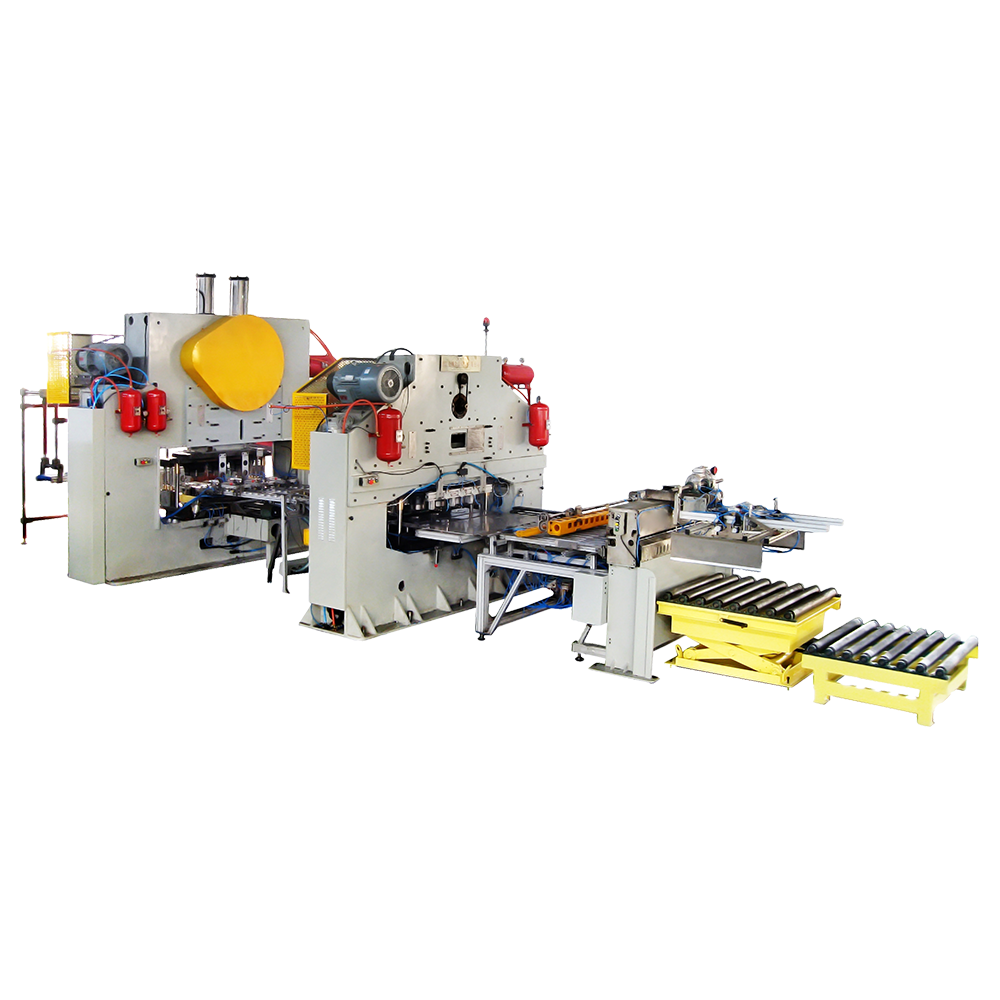

Einführung in automatische Zuführmaschinen

Automatische Zuführmaschinen werden in verschiedenen Branchen häufig zum kontrollierten Transport von Materialien oder Produkten eingesetzt. Diese Maschinen sind für die Zuführung von Rohmaterialien, Komponenten oder Fertigprodukten zu Produktionslinien oder Montagestationen konzipiert. Ob in der Landwirtschaft, in der Fertigung oder in der Lebensmittelverarbeitung – diese Maschinen sind entscheidend für die Verbesserung der betrieblichen Effizienz und die Reduzierung manueller Arbeit. Die Leistung automatischer Fütterungsmaschinen kann jedoch von mehreren Faktoren abhängen, und die Optimierung der Fütterungseffizienz ist der Schlüssel zur Gewährleistung eines reibungslosen Betriebs. In diesem Artikel werden wir Methoden und Strategien zur Verbesserung der Fütterungseffizienz diskutieren automatische Fütterungsmaschinen , wobei der Schwerpunkt auf Aspekten wie Maschinendesign, Wartung, Materialhandhabung und Betriebspraktiken liegt.

Die Grundlagen der Fütterungseffizienz verstehen

Unter Zuführeffizienz versteht man die Fähigkeit der Maschine, die benötigten Materialien zum richtigen Zeitpunkt und in der richtigen Menge an den vorgesehenen Prozess oder Standort zu liefern. Faktoren wie Geschwindigkeit, Genauigkeit, Materialfluss und Energieverbrauch spielen eine entscheidende Rolle bei der Bestimmung der Fütterungseffizienz. Eine geringe Zuführeffizienz kann zu Verzögerungen, Materialverschwendung und erhöhten Energiekosten führen. Eine Verbesserung der Zuführeffizienz steigert daher nicht nur die Produktivität, sondern trägt auch zu Kosteneinsparungen und einer verbesserten Betriebsleistung bei.

Optimierung des Maschinendesigns für bessere Leistung

Das Design einer automatischen Fütterungsmaschine hat einen direkten Einfluss auf deren Fütterungseffizienz. Eine gut konzipierte Maschine kann Materialverluste minimieren, Ausfallzeiten reduzieren und die Geschwindigkeit der Materialzufuhr erhöhen. Zu den wichtigsten Designüberlegungen zur Verbesserung der Effizienz gehören:

- Materialhandhabungsmechanismus: Die Art der Materialhandhabung sollte an die Art des zugeführten Materials angepasst sein. Beispielsweise haben Förderbänder, Vibrationsförderer und pneumatische Systeme je nach Materialart unterschiedliche Vorteile. Um einen reibungslosen Materialfluss zu gewährleisten und Verstopfungen oder Staus zu minimieren, ist die Auswahl des geeigneten Zuführmechanismus von entscheidender Bedeutung.

- Funktionen der Geschwindigkeitsregelung: Wichtig ist die Möglichkeit, die Vorschubgeschwindigkeit entsprechend den Anforderungen der Produktionslinie zu steuern. Automatische Fütterungsmaschinen, die mit Antrieben mit variabler Geschwindigkeit ausgestattet sind, können die Vorschubgeschwindigkeit je nach Bedarf anpassen und so eine Über- oder Unterfütterung verhindern.

- Präzision und Genauigkeit: Maschinen sollten mit Präzisionskomponenten ausgestattet sein, die eine genaue Platzierung der Materialien gewährleisten. Dies ist besonders wichtig in Branchen, in denen die genaue Menge oder Größe des zugeführten Materials entscheidend für die Qualität des Endprodukts ist.

Verbesserung des Materialflusses und Reduzierung von Verstopfungen

Verstopfungen und Materialstaus sind häufige Probleme in automatischen Zuführsystemen, die die Effizienz erheblich beeinträchtigen können. Um die Zuführeffizienz zu verbessern, ist es entscheidend, den Materialfluss zu verbessern und das Auftreten von Verstopfungen zu verhindern. Um dies zu erreichen, können mehrere Strategien umgesetzt werden:

- Richtige Dimensionierung der Futterrutschen: Der Einfüllschacht sollte die richtige Größe haben, um der Art und Menge des zugeführten Materials gerecht zu werden. Eine zu schmale oder zu breite Rutsche kann dazu führen, dass sich das Material ansammelt oder ungleichmäßig fließt, was zu Störungen im Zuführprozess führt.

- Vibration und Bewegung: Das Hinzufügen von Vibrations- oder Rührmechanismen zum Zuführsystem kann dazu beitragen, Materialklumpen aufzubrechen und einen gleichmäßigeren Fluss zu gewährleisten. Beispielsweise werden Vibrationsförderer häufig in der Schüttgutförderung eingesetzt, um einen reibungslosen Materialfluss zu gewährleisten und Verstopfungen vorzubeugen.

- Fließhilfen: Der Einsatz von Fließhilfsmitteln wie luftunterstützten Förderbändern oder Luftmessern kann dazu beitragen, dass sich die Materialien in die richtige Richtung bewegen und verhindern, dass sie an den Oberflächen der Maschine haften bleiben. Besonders hilfreich können diese Hilfsmittel beim Umgang mit Pulvern, Granulaten oder klebrigen Substanzen sein.

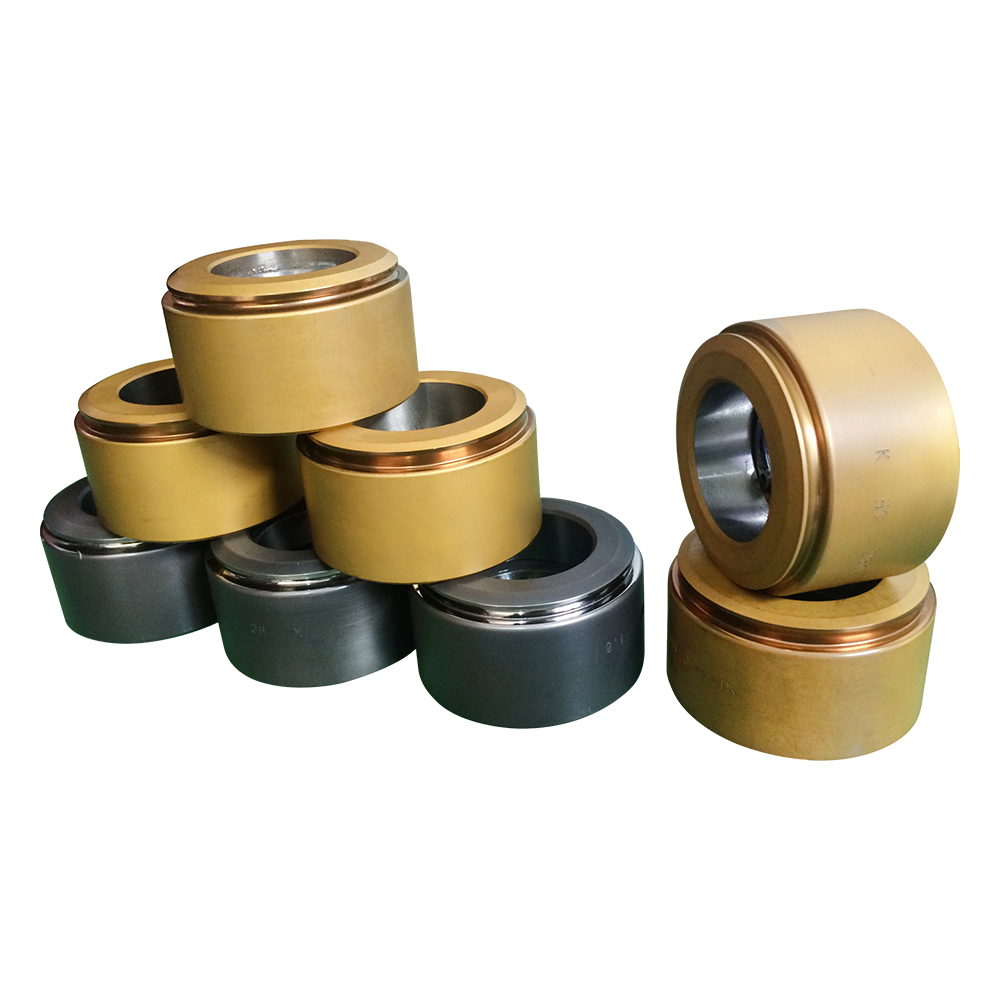

Regelmäßige Wartung und Kalibrierung

Regelmäßige Wartung und Kalibrierung sind entscheidend, um sicherzustellen, dass automatische Fütterungsmaschinen weiterhin mit höchster Effizienz arbeiten. Mit der Zeit können Teile wie Motoren, Riemen, Zahnräder und Sensoren verschleißen oder falsch ausgerichtet werden, was zu einer verminderten Leistung führt. Die Implementierung eines Wartungsplans und die Durchführung von Routineprüfungen können dazu beitragen, Ausfälle zu vermeiden und sicherzustellen, dass die Maschine stets optimal funktioniert. Zu den wichtigsten Wartungspraktiken gehören:

- Schmierung beweglicher Teile: Regelmäßige Schmierung beweglicher Komponenten wie Förderbänder, Motoren und Getriebe sorgt für einen reibungslosen Betrieb und reduziert die Reibung. Dies verhindert Überhitzung und Verschleiß, was zu einer verminderten Effizienz und einem möglichen Maschinenausfall führen kann.

- Kalibrierung von Sensoren: Sensoren, die Materialfüllstände, Geschwindigkeit oder Gewicht überwachen, müssen regelmäßig kalibriert werden, um genaue Messwerte zu gewährleisten. Falsch kalibrierte Sensoren können zu falschen Vorschubgeschwindigkeiten führen, was zu Ineffizienzen und Materialverschwendung führt.

- Prüfung auf Verschleiß: Eine regelmäßige Inspektion kritischer Komponenten wie Einfülltrichter, Antriebe und Riemen kann dabei helfen, Verschleiß oder Schäden zu erkennen, bevor sie zu schwerwiegenderen Problemen führen. Durch den proaktiven Austausch verschlissener Teile können Systemausfälle verhindert und eine optimale Leistung aufrechterhalten werden.

Optimierung des Energieverbrauchs

Ein weiterer wichtiger Aspekt der Fütterungseffizienz ist der Energieverbrauch. Ineffiziente Fütterungsmaschinen können übermäßig viel Energie verbrauchen, was zu höheren Betriebskosten und einem größeren ökologischen Fußabdruck führt. Die Verbesserung der Energieeffizienz senkt nicht nur die Kosten, sondern unterstützt auch Nachhaltigkeitsinitiativen. Einige Ansätze zur Reduzierung des Energieverbrauchs umfassen:

- Energieeffiziente Motoren: Der Austausch herkömmlicher Motoren durch energieeffiziente Motoren kann den Energieverbrauch erheblich senken. Moderne Elektromotoren sind darauf ausgelegt, bei gleicher Leistung weniger Strom zu verbrauchen, was zu geringeren Energiekosten und einer verbesserten Maschineneffizienz führt.

- Frequenzumrichter (VFDs): Der Einsatz von Frequenzumrichtern ermöglicht eine präzisere Steuerung der Maschinengeschwindigkeit und trägt so zur Optimierung des Energieverbrauchs bei. Durch die Anpassung der Geschwindigkeit an den Zufuhrbedarf verhindern VFDs unnötigen Energieverbrauch in Leerlauf- oder Schwachlastzeiten.

- Reduzierung der Leerlaufzeit: Die Minimierung von Leerlaufzeiten durch die Implementierung intelligenter Sensoren oder Automatisierungssysteme, die den Produktionsbedarf überwachen, kann dazu beitragen, Energieverschwendung zu reduzieren. Maschinen sollten nur bei Bedarf aktiv sein, um einen kontinuierlichen Betrieb der Motoren zu verhindern, wenn keine Materialien zugeführt werden.

Implementierung fortschrittlicher Technologien für eine verbesserte Fütterungseffizienz

Dank technologischer Fortschritte ist es möglich, die Leistung automatischer Fütterungsmaschinen weiter zu steigern. Die Integration von Automatisierung, Datenanalyse und maschinellem Lernen in den Fütterungsprozess kann zu erheblichen Effizienzsteigerungen führen. Zu den effektivsten fortschrittlichen Technologien für Zuführsysteme gehören:

- Automatisierungs- und Steuerungssysteme: Die Implementierung automatisierter Steuerungssysteme ermöglicht eine bessere Koordination der Materialzuführung und der Produktionsprozesse. Diese Systeme können die Zufuhrraten in Echtzeit auf der Grundlage von Sensordaten oder Produktionsplänen anpassen und so jederzeit eine optimale Effizienz gewährleisten.

- Datenanalyse: Der Einsatz von Datenanalysen zur Überwachung der Fütterungsleistung und zur Erkennung von Ineffizienzen kann wertvolle Erkenntnisse für eine kontinuierliche Verbesserung liefern. Durch das Sammeln und Analysieren von Daten zu Materialfluss, Vorschubgeschwindigkeit und Maschinenleistung können Bediener Engpässe oder Verbesserungsmöglichkeiten identifizieren.

- Maschinelles Lernen: Algorithmen des maschinellen Lernens können verwendet werden, um Fütterungsmuster basierend auf historischen Daten und Trends vorherzusagen und zu optimieren. Mit der Zeit können diese Systeme aus der bisherigen Leistung lernen und Anpassungen vornehmen, um die Fütterungseffizienz automatisch zu verbessern.

Mitarbeiterschulung und Best Practices

Während Maschinendesign, Wartung und Technologie eine wichtige Rolle für die Fütterungseffizienz spielen, sollten menschliche Faktoren nicht außer Acht gelassen werden. Eine ordnungsgemäße Schulung und die Einhaltung bewährter Verfahren sind unerlässlich, um sicherzustellen, dass automatische Fütterungsmaschinen effizient genutzt werden. Bediener sollten in den richtigen Verfahren zum Laden von Materialien, Anpassen von Maschineneinstellungen und Beheben häufiger Probleme geschult werden. Darüber hinaus kann die Festlegung von Standardarbeitsanweisungen (SOPs) für die Nutzung und Wartung von Futtermaschinen dazu beitragen, die Konsistenz sicherzustellen und Fehler zu reduzieren.

Leistungstabelle zur Fütterungseffizienz

| Strategie | Auswirkung auf die Effizienz | Profitieren |

| Korrekter Mechanismus zur Materialhandhabung | Verbessert den Materialfluss und reduziert Verstopfungen | Reduziert Ausfallzeiten und erhöht die Maschinenverfügbarkeit |

| Regelmäßige Wartung und Kalibrierung | Verhindert Ausfälle und gewährleistet einen präzisen Betrieb | Erhöht die Lebensdauer und reduziert Reparaturkosten |

| Energieeffiziente Motoren und VFDs | Reduziert den Stromverbrauch | Senkt die Energiekosten und unterstützt die Nachhaltigkeit |

| Fortschrittliche Automatisierungs- und Steuerungssysteme | Optimiert die Zufuhrraten und passt sich dem Produktionsbedarf an | Verbessert die Gesamteffizienz und Reaktionsfähigkeit |