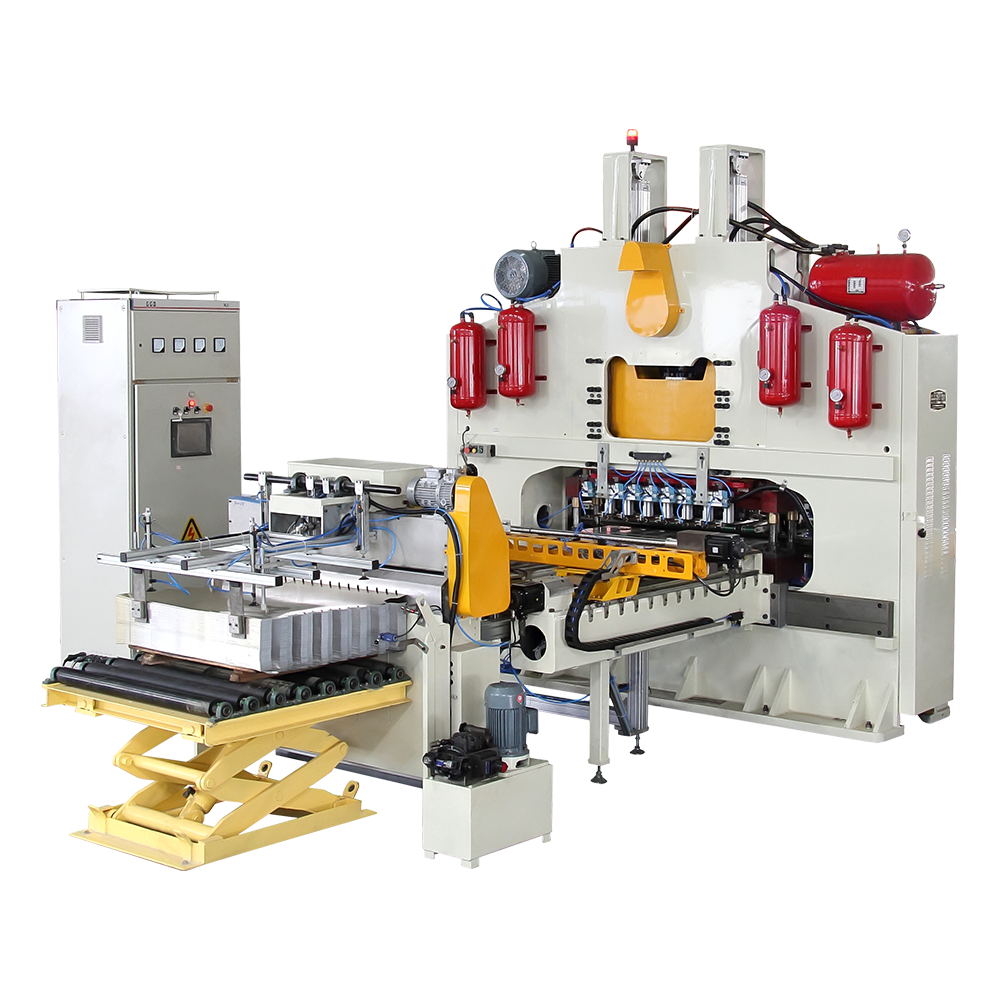

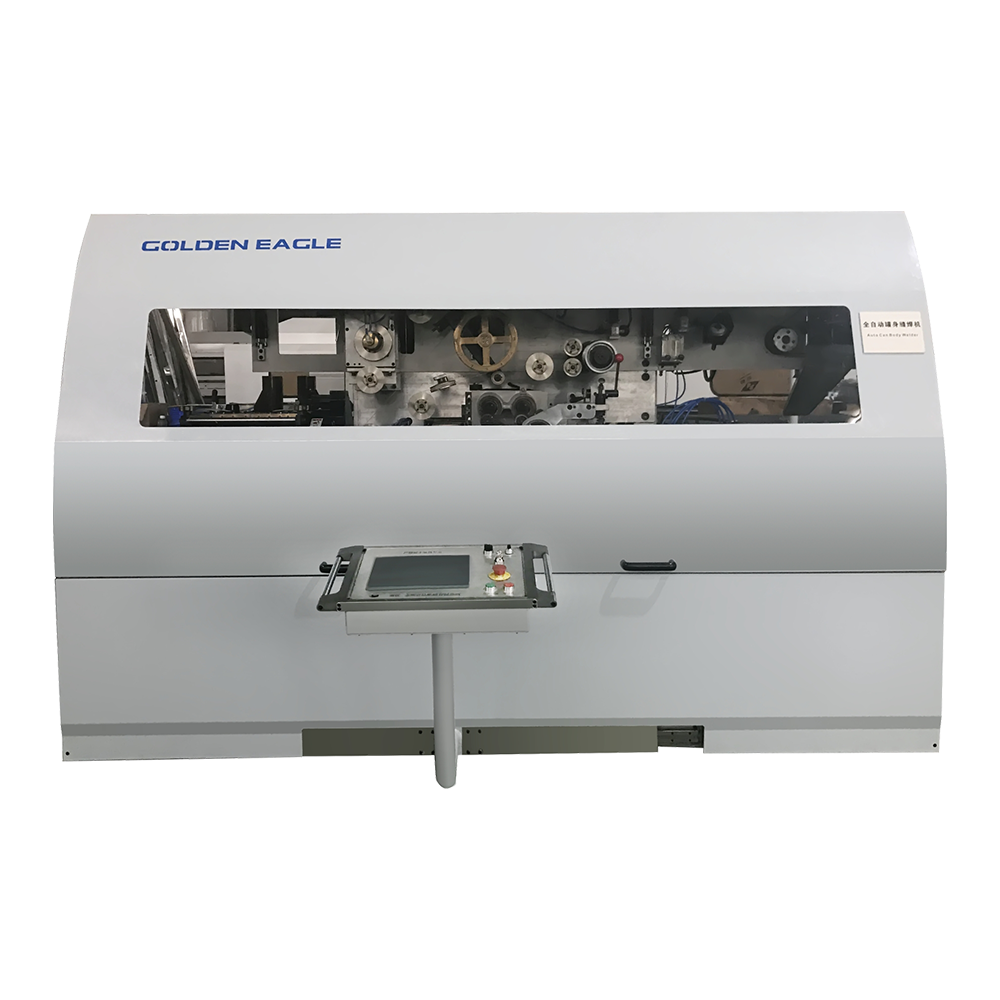

Automatisierte Schweißsysteme: Maschinen zur Herstellung chemischer Panzer Verwenden Sie sehr präzise automatisierte Schweißtechnologien wie Butt Fusion -Schweißen, Extrusionsschweißen oder Heißgasschweißen. Diese Methoden sind wichtig, um starke und gleichmäßige Nähte in Tanks aus verschiedenen Materialien wie HDPE (Polyethylen mit hoher Dichte), PP (Polypropylen) oder FRP (faserverstärkte Kunststoff) zu gewährleisten. Automatisierte Systeme tragen dazu bei, die Konsistenz über den Schweißprozess zu erhalten, indem Parameter wie Geschwindigkeit, Temperatur und Druck präzise gesteuert werden. Die Automatisierung reduziert das menschliche Fehler, was zu makellosen Schweißnähten führt, die sowohl mechanischer Belastung als auch chemischer Exposition über längere Zeiträume standhalten und so das Risiko von Leckagen minimieren können.

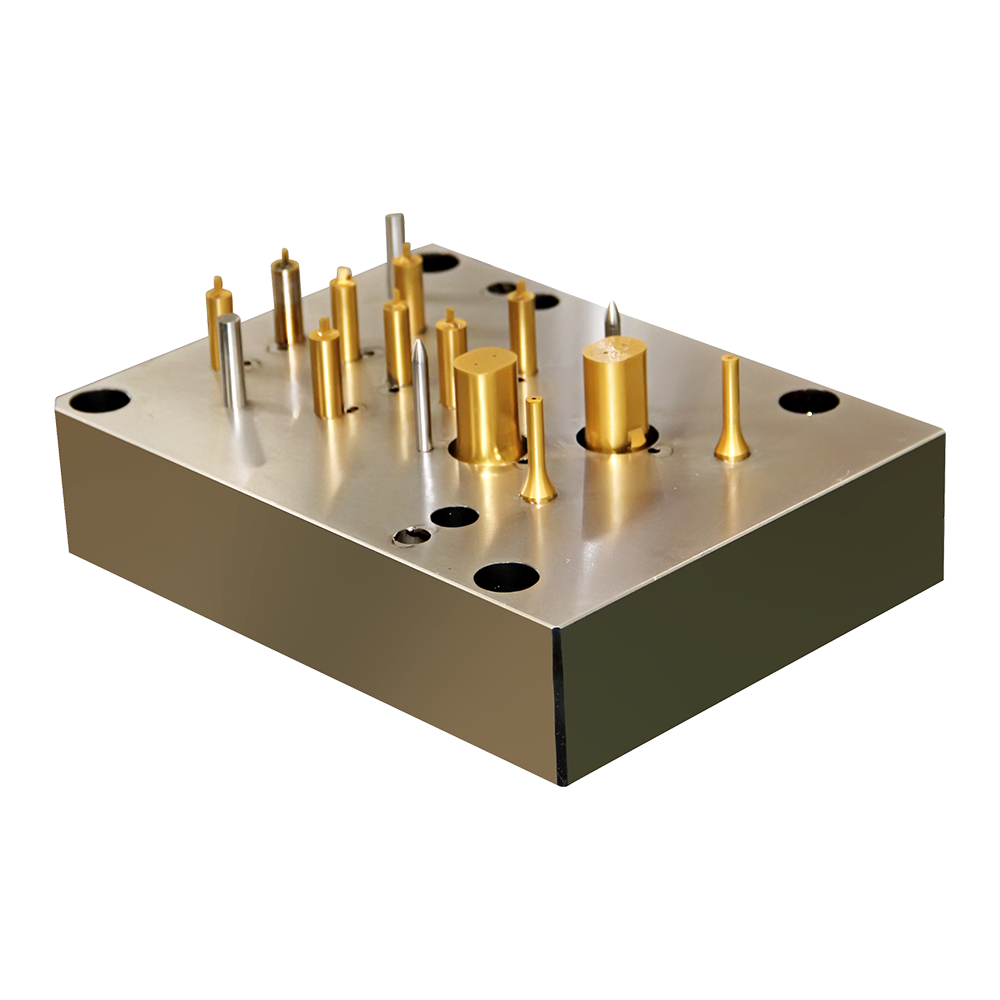

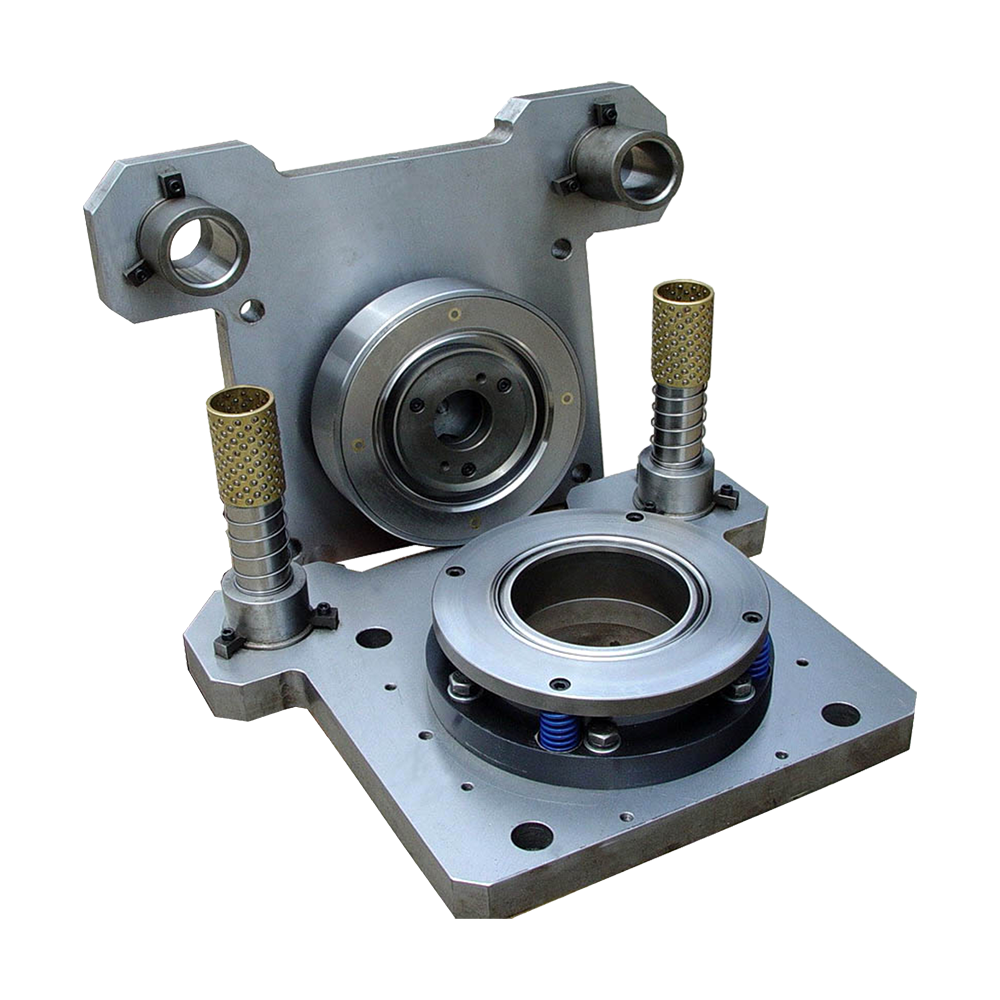

Nahtloses Gelenkdesign: Beim Aufbau von chemischen Tanks, insbesondere für die für gefährlichen Materialien vorgesehenen, ist die Integrität der Fugen und Nähte von größter Bedeutung. Maschinen, die für die Herstellung chemischer Panzer entwickelt wurden, enthalten technische Konstruktionen, die nahtlose Verbindungen fördern, um die strukturelle Integrität des Tanks zu gewährleisten. Beispielsweise können fortschrittliche Extrusionsschweißprozesse dicke, kontinuierliche Perlen aus geschmolzenem Material erzeugen, die nahtlos entlang der Gelenke verschmelzen. Dieser Prozess erzeugt eine Bindung, die so stark oder stärker ist als das Grundmaterial. In Anwendungen mit hohen internen Drücken oder reaktiven Chemikalien reduziert dieses nahtlose Gelenkdesign potenzielle Schwachstellen signifikant, die zu Lecks oder zu strukturellen Versagen führen können.

Versiegelungsintegrität: Über das Schweißen hinaus wenden viele Chemie -Tank -Herstellungsmaschinen zusätzliche Maßnahmen zur Verbreitung der Versiegelung an. Diese Maschinen verwenden häufig chemisch resistente Dichtungsmittel oder Auskleidungen an kritischen Stellen wie Gelenken, Nähten und Ausstattung. Für Tanks, die aggressive Chemikalien lagern, kann ein sekundäres Auskleidungssystem integriert werden. Dies könnte eine Schutzbeschichtung beinhalten, die nach dem Schweißen angewendet wird, was sicherstellt, dass die Oberfläche des Tanks undurchlässig und resistent gegen den chemischen Abbau ist. Für Materialien wie FRP können Harz- oder Polymerschichten nach dem Abzeichen angewendet werden, um den gesamten chemischen Widerstand zu verbessern. Diese zusätzlichen Schichten bieten eine robuste Barriere, die auch unter herausfordernden Bedingungen Lecks oder Versickerung verhindert.

Temperatur- und Druckregelung: Die Schweiß- und Versiegelungsprozesse beinhalten sorgfältig kontrollierte Temperatur- und Druckparameter. Eine unsachgemäße Kontrolle dieser Faktoren kann zu schwachen, spröden Gelenken führen, die Mikrorisse entwickeln können, was die Integrität des Panzers beeinträchtigt. Fortgeschrittene Panzerherstellungsmaschinen sind mit ausgefeilten Temperatur- und Drucküberwachungssystemen ausgestattet, die während des gesamten Schweißprozesses optimale Bedingungen gewährleisten. Diese Systeme passen die Wärme und den Druck dynamisch an, um dem verwendeten Material entspricht, und gewährleisten die Gleichmäßigkeit der Schweißnähte. Diese enge Kontrolle verhindert die Verformung der Materialien und garantiert, dass die Schweißnähte sowohl den chemischen Widerstand als auch die mechanische Festigkeit beibehalten.

Nicht-zerstörerische Tests (NDT): Um die Qualität und Integrität der Schweißnähte sicherzustellen, enthalten viele chemische Panzerherstellungsmaschinen nicht-zerstörerische Testmethoden (NDT) wie Ultraschalltests, Röntgeninspektion oder Inspektion des Farbstoffpenetrans. Diese Techniken ermöglichen die Erkennung interner Defekte wie Hohlräume, Risse oder unvollständige Fusion, ohne den Tank zu beschädigen. So sendet beispielsweise Ultraschalluntersuchungen Hochfrequenz-Schallwellen durch die geschweißten Bereiche und misst, wie sie wieder reflektiert werden. Alle Inkonsistenzen in der Schweißnaht werden erkannt, was eine sofortige Korrektur ermöglicht. Dieser Schritt ist von entscheidender Bedeutung, um zu überprüfen