1) Verlassen Sie sich nicht auf das Ende der Linie, um die Defekterkennung zu erfassen

Je schneller Sie einen Defekt fangen und desto näher an den Ursprungspunkt, desto kostspieliger ist es, um zu adressieren, und je weniger störend es für die Produktionslinie als Ganzes sein wird.

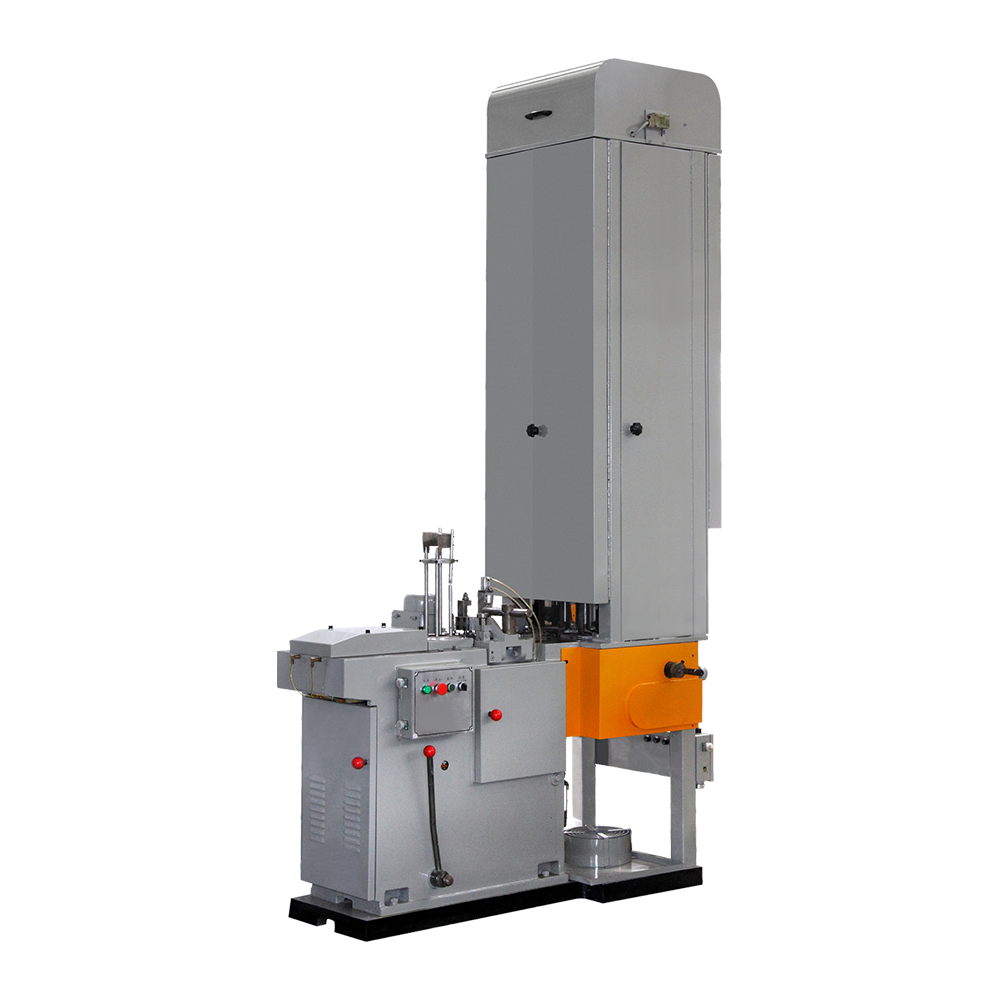

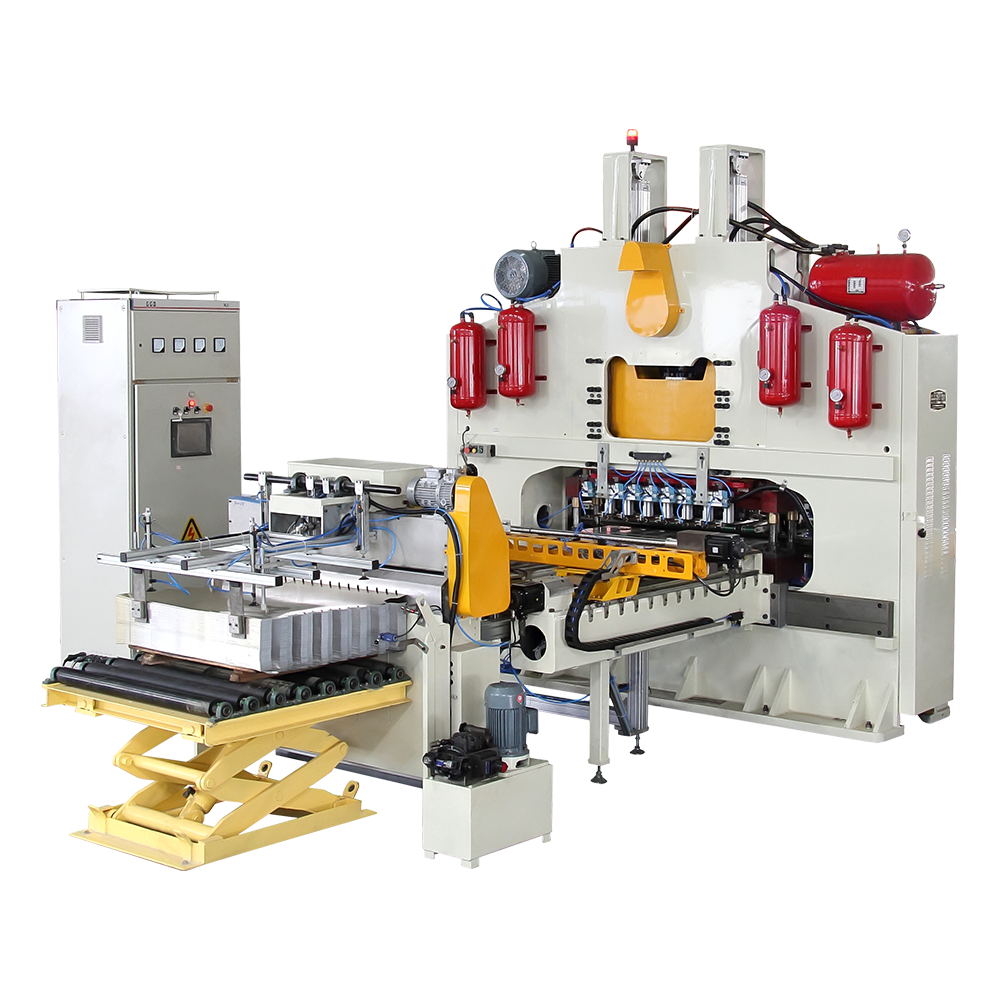

Während das Ende der Leitungstests eine gute Rolle bei der Überprüfung der zuverlässigen Funktion eines abgeschlossenen Spiels spielt Zinn kann Maschinenproduktionslinie herstellen Wenn Sie sich allein auf EOL -Tests stützen, kann es kostspielig, komplex und oft problematisch sein, wenn dies Ihr einziger Prozess zur Erkennung von Defekten ist. Wenn zu diesem Zeitpunkt ein Problem aufnimmt, kann der einzige Rückgriff ein kostspieliger Abnetz sein, um die Grundursache mit nur gebildeten Vermutungen zu verfolgen, um den Prozess zu leiten.

In der Zwischenzeit kann die Produktionslinie untätig bleiben, während Sie versuchen, die Ursache zu identifizieren, um zu vermeiden, dass Ihr anderes Produkt von demselben Problem beeinflusst wird - die Produktion und die Auswirkungen auf Ihr Endergebnis.

2) Berücksichtigen Sie Ihre Optionen, bevor Sie einen RIP bestellen und Ihr gesamtes System ersetzen

Viele Hersteller zögern über Aktualisierungen ihres Prozesses, da sie sich eine Bereitstellung eines großen, komplizierten Unternehmenssystems vorstellen. Aber wenn es darum geht, moderne IIOT/I4.0 -Technologien einzusetzen, muss der Bereitstellungszyklus nicht massiv und komplex sein.

Tatsächlich kann es in Stunden gemessen werden, gekennzeichnet durch kleine, überschaubare Schritte anstelle von riesigen Sprüngen.

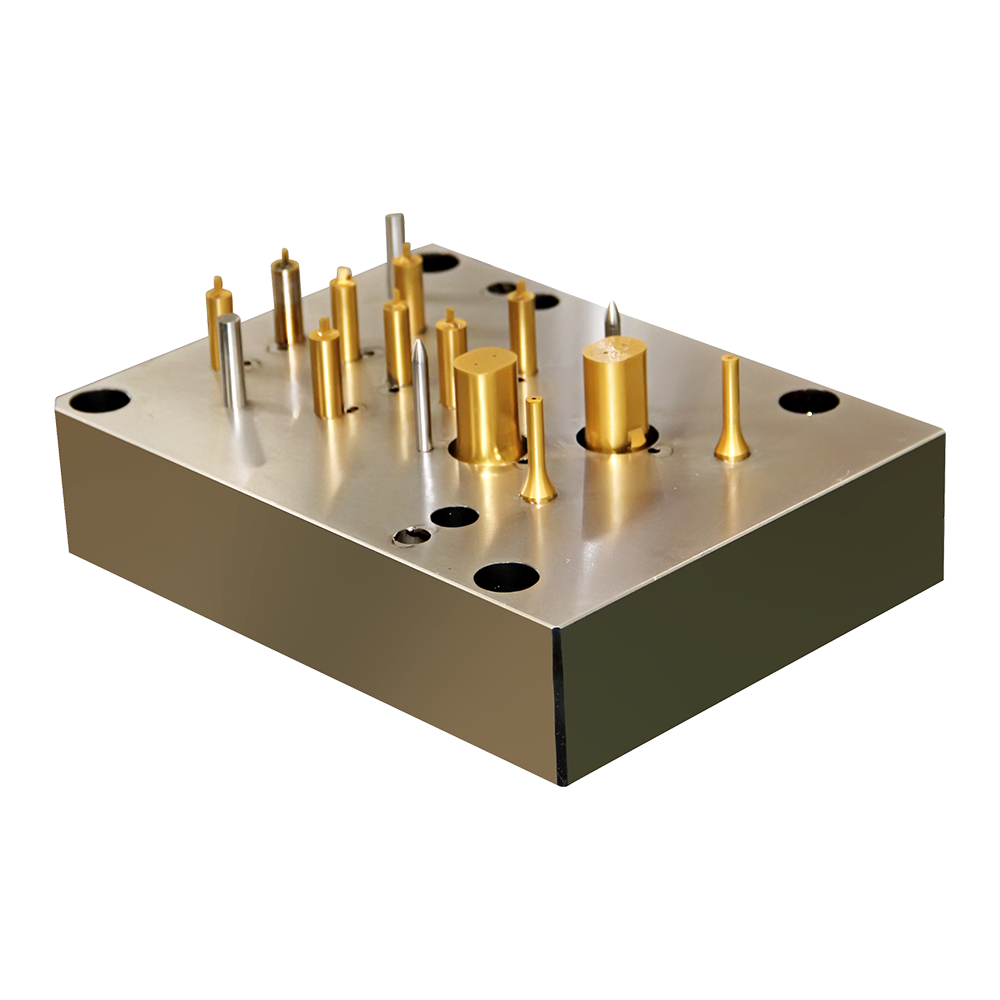

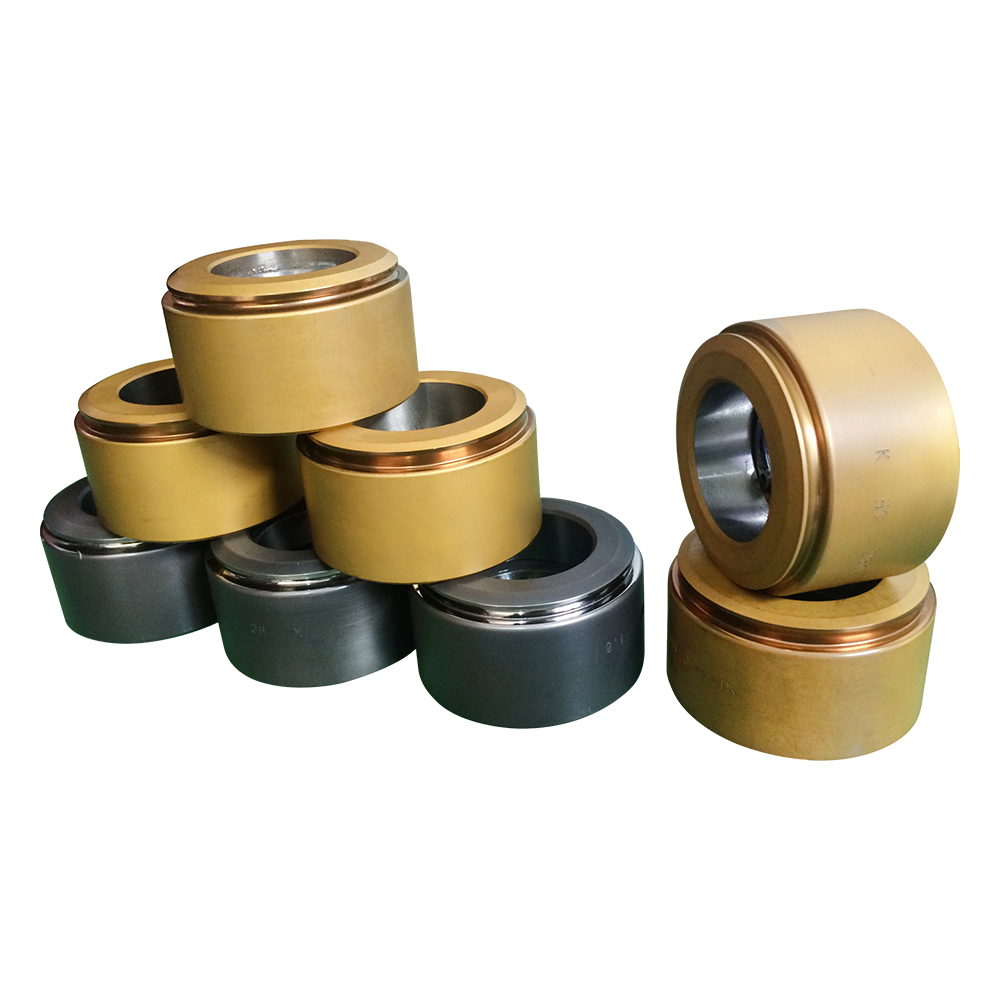

Bei den heutigen modularen und additiven Technologien ist es relativ einfach, die Datenerfassung und -analyse auf problematische Prozesse oder Stationen zu installieren und zu wertvollen Erkenntnissen zu liefern, um Ihre Linie sofort zu verbessern.

Sobald Sie den Wert einer solchen Investition an einer Station nachgewiesen haben, ist es einfach, den Einsatz über die Produktionslinie oder das gesamte Werk zu erweitern.