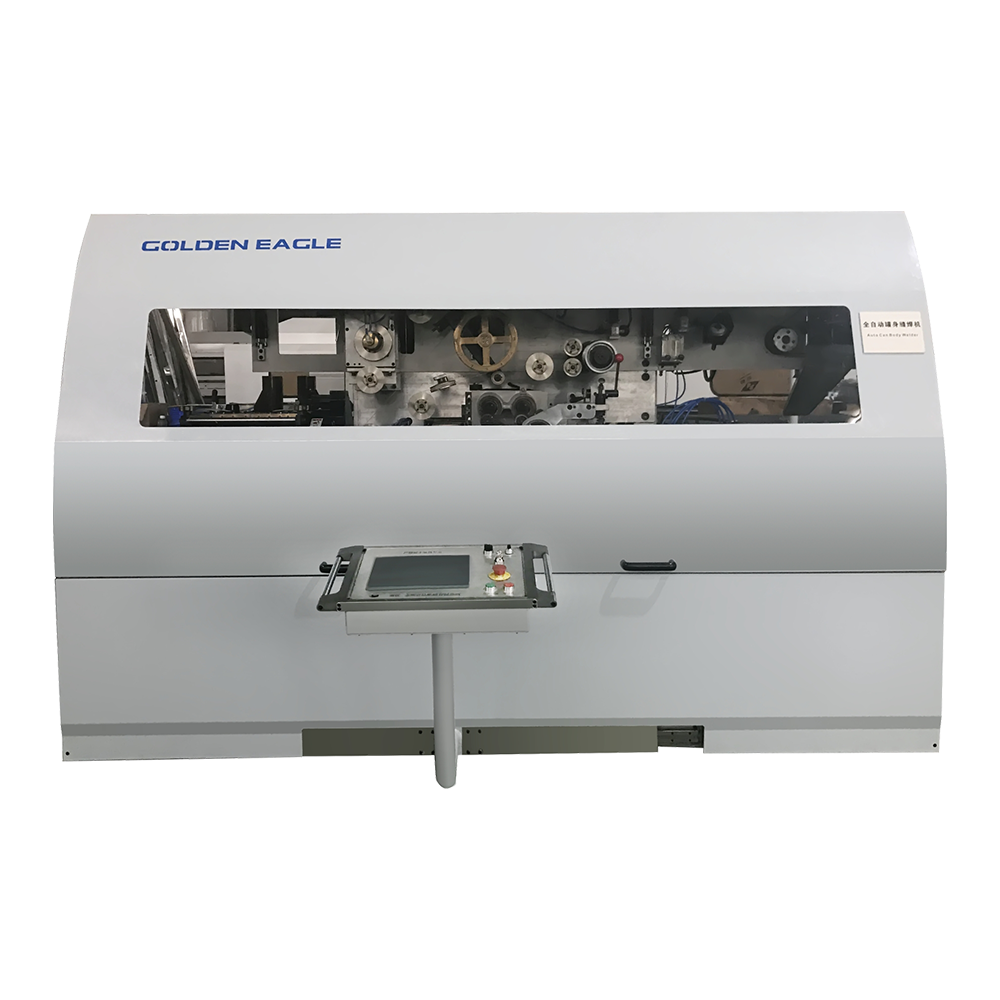

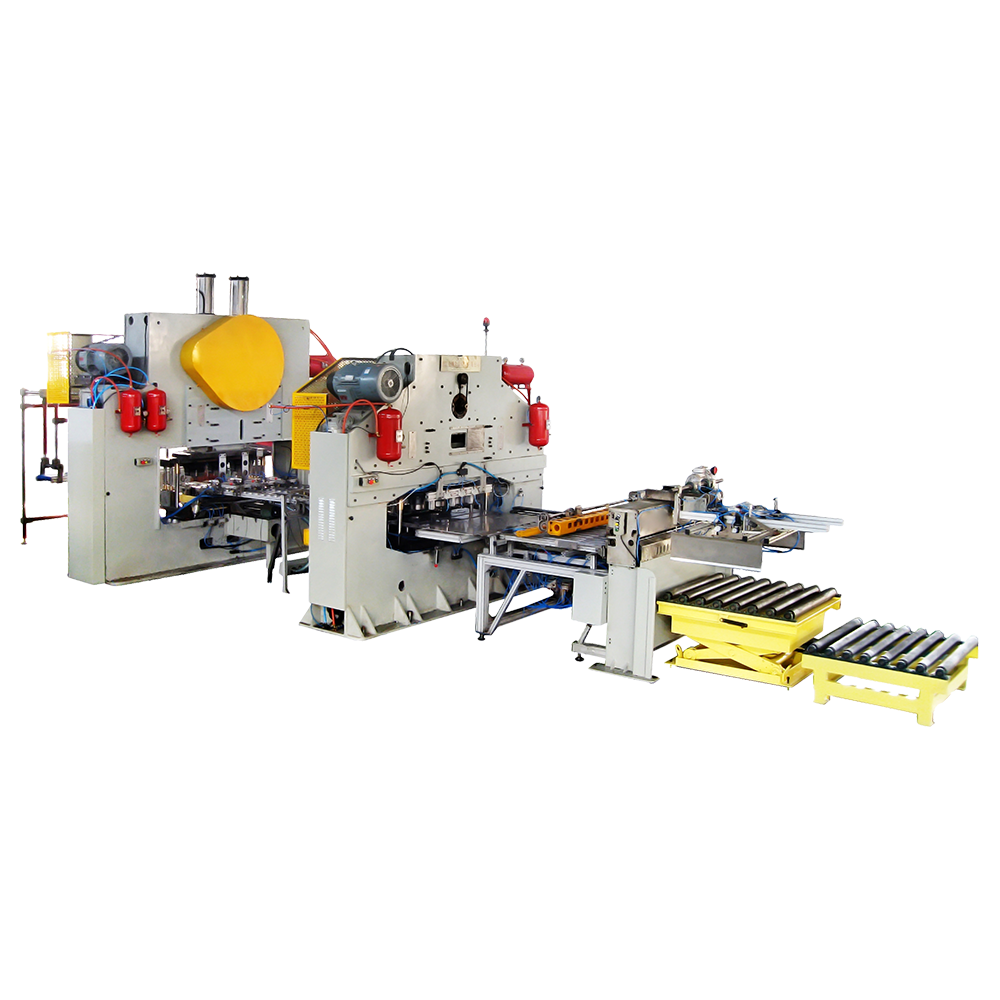

Zinndose Endmaschine Deckel ist eine wichtige Ausrüstung für die Herstellung von Zinn -Can -Enden, das im Verpackungsproduktionsprozess von Lebensmitteln, Getränken, Chemikalien und anderen Branchen häufig eingesetzt wird. Die Ausrüstung hat normalerweise ein hohes Maß an Automatisierung und kann mehrere Schritte ausführen, z. B. Stempeln, Bildung und Installation von Zinnlänen abdecken. Im langfristigen Produktionsbetrieb wird das Gerät jedoch zwangsläufig einige häufige Fehlerprobleme haben. Wenn diese Probleme nicht rechtzeitig behandelt werden, können sie die Produktionseffizienz beeinflussen und sogar Produktionsstagnation verursachen.

Losen Pull -Ring -Nieten

Lose Pull -Ring -Nieten ist einer der häufigsten Fehler in der Zinndose -Deckelende. Dieses Problem führt normalerweise dazu, dass der Pull -Ring der Zinn abdecken kann, dass es nicht richtig funktioniert, was die Funktionalität der Dose bedeckt. Zu den Ursachen für losen Pull -Ring -Nieten gehören Verschleiß des Niets, unzureichenden Luftdrucks, Verschiebung des Nietkopfes usw. Um dieses Problem zu lösen, müssen Sie regelmäßig den Verschleiß der Komponenten des Nietkopfes prüfen, die Verunreinigungen des Pneumatiksystems anpassen, das Niwiveting -Abtasten oder die Luftdruck -Parameter und das Pulling -Ring, und das Pull -Ring.

Lose Pull Ring Rivet

| Ursache des Versagens | Lösung |

| Abgenutzte Nietform | Überprüfen Sie regelmäßig den Verschleiß der Form und ersetzen oder reparieren nach Bedarf. |

| Unzureichender Luftdruck | Überprüfen Sie das pneumatische System, reinigen Sie Verunreinigungen und stellen Sie die Luftdruckparameter ein. |

| Nieten -Kopfverschiebung | Überprüfen und sichern Sie den Nietkopf, um sicherzustellen, dass er fest installiert ist. |

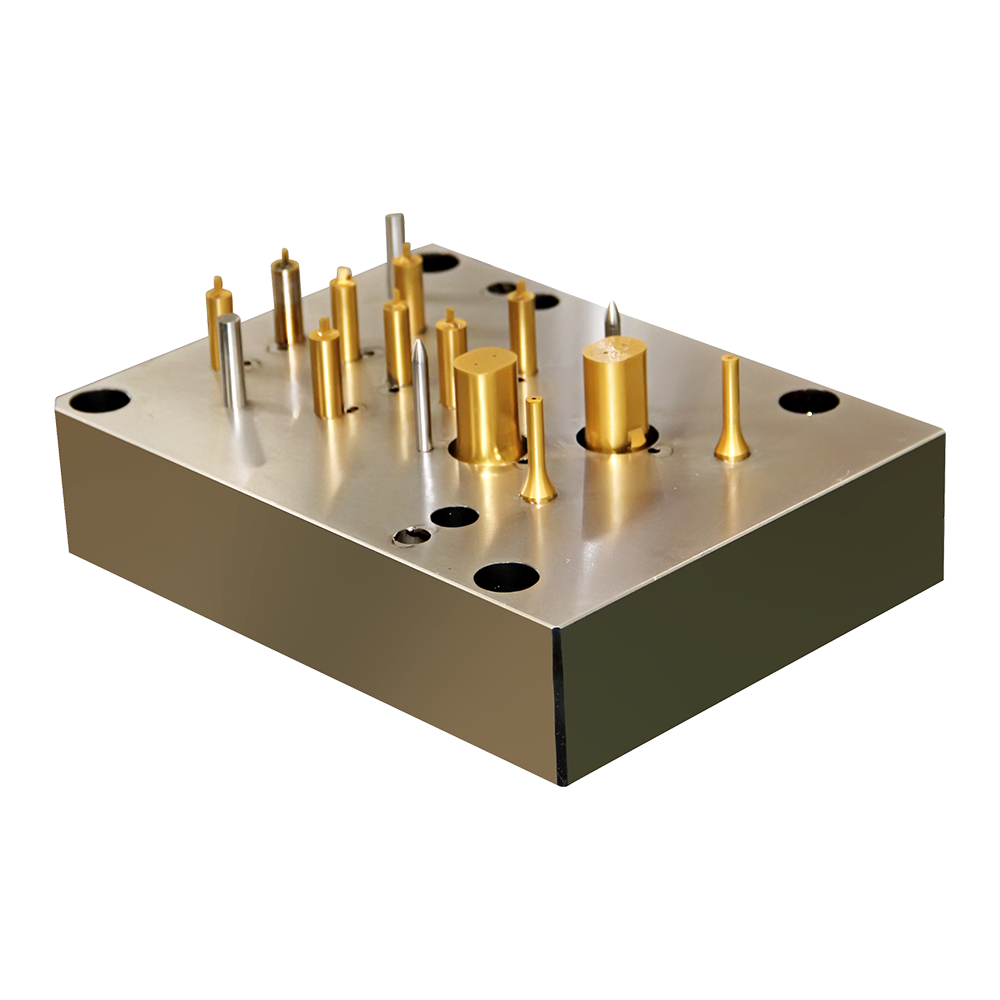

Schimmelschäden und Risse

Da die Form während des Stempelns von Hochfrequenzstämmen unter großem Druck steht, sind Verschleiß und Schädigung der Form unvermeidlich. Nach langfristiger Verwendung können Risse oder Kantensturz auf der Formoberfläche auftreten, was die Qualität des Kappenende direkt beeinflusst. Schimmelschaden ist ein normales Verbrauchsproblem, daher ist es erforderlich, den Zustand der Form regelmäßig gemäß dem Verwendungszyklus zu überprüfen und den Ersatz- und Schleifzyklus aufzuzeichnen. Darüber hinaus wird die Verwendung von hochfesten Legierungsstahlformen und der Schmierstahlstahlformen dazu beitragen, die Lebensdauer der Form zu verlängern.

Schimmelschäden und Risse

| Art des Schadens | Lösung | Wartungszyklus |

| Oberflächenrisse | Die Form ersetzen oder reparieren. | Alle 6-12 Monate inspizieren |

| Kantenstollkollaps | Überprüfen Sie die Form und ersetzen Sie die Form, um genaue Stempelpositionen zu gewährleisten. | Überprüfen Sie die Nutzungsbedingungen. |

Stempelpositionsversatz

Der Stempelpositionsversatz ist ein weiterer häufiger Fehler in der Zin -Can -End -Herstellungsmaschinen. Wenn die Fütterung ungleichmäßig ist, ist die Form nicht korrekt installiert, oder das Sensor -Rückkopplungssignal ist während des Stempelvorgangs falsch, die Stempelposition kann ausgefallen sein. Dieser Versatz beeinflusst die strukturelle Qualität des CAP -Endes, wodurch ungleichmäßige Kanten oder ungenaue Perforationen des Cap -Endes verursacht werden, wodurch die Versiegelungsleistung und das Erscheinungsbild des Produkts beeinflusst werden. Um dieses Problem zu lösen, müssen Sie den Fütterungshandbuch rechtzeitig überprüfen, das Schimmelpilzzentrum neu kalibrieren und prüfen, ob das Sensor- oder Servosystem genau reagiert.

Stempelpositionsversatz

| Ursache des Versagens | Lösung |

| Ungleichmäßige Fütterung | Überprüfen und passen Sie die Fütterungsanleitung an, um eine gleichmäßige Fütterung zu gewährleisten. |

| Falsche Schimmelpilzinstallation | Stellen Sie die korrekte Installation sicher und stimmen Sie das Formzentrum erneut aus. |

| Sensor -Feedback -Fehler | Kalibrieren Sie den Sensor und stellen Sie sicher, dass er korrekt funktioniert. |

Ausfall des elektronischen Steuerungssystems

Ausfälle des elektronischen Steuerungssystems manifestieren sich normalerweise als Probleme wie das SPS-Programm, den Ausfall von Touchscreen, Sensorsignalverzögerung usw. Während des langfristigen Betriebs können diese Ausfälle für elektronische Steuerungssysteme den normalen Betrieb der Geräte beeinflussen oder sogar die Ausrüstung des Geräts bewirken. Ausfälle des elektronischen Steuerungssystems werden normalerweise durch lose Linien, instabile Stromversorgung oder Alterungskomponenten verursacht. Um dieses Problem zu vermeiden, wird empfohlen, den Anschluss an Elektrokreis regelmäßig zu überprüfen, das Innere des Schaltschranks sauber und trocken zu halten und regelmäßig Selbstinspektionen durchzuführen, um einen stabilen Betrieb des Systems zu gewährleisten.

Ausfall des elektrischen Systems

| Fehlertyp | Mögliche Ursache | Vorbeugende Maßnahmen |

| SPS -Programm einfrieren | Lose Kabel oder Komponentenalterung | Überprüfen Sie regelmäßig die Verkabelung und reinigen Sie den Schaltschrank. |

| Touchscreen -Fehler | Physische Schäden oder Softwareprobleme | Stellen Sie sicher, dass der Touchscreen unbeschädigt ist und starke Auswirkungen vermeiden. |

| Sensorsignalverzögerung | Alterungskomponenten oder Fehlausrichtung des Sensors | Überprüfen Sie regelmäßig Sensoren und kalibrieren Sie sie neu. |

Verstopfung oder schlechte Abfallentladung

Blockade oder schlechte Abfallentladung veranlasst normalerweise, dass die Ausrüstung auf die Kontinuität der Produktion beeinflusst. Solche Probleme können durch die Ansammlung von Abfällen am Entladungsanschluss, die Störung des Fördersystems oder den Ausfall des elektrischen Steuerschalters zur Reaktion verursacht werden. Wenn nicht rechtzeitig behandelt, kann die Produktionslinie die Produktionseffizienz geschlossen und beeinflussen. Um dieses Problem zu vermeiden, muss der Abfallkanal regelmäßig gereinigt werden, prüfen Sie, ob das Abfall -Fördersystem nicht oberstrukturiert ist, und stellen Sie sicher, dass der elektrische Steuerschalter ordnungsgemäß funktioniert.

Verschwendung Blockade oder schlechte Entladung

| Ursache des Versagens | Lösung |

| Ansammlung am Entladungsanschluss | Reinigen Sie den Abfallkanal regelmäßig, um eine reibungslose Entladung zu gewährleisten. |

| Jammed Fördersystem | Überprüfen Sie das Fördersystem auf Verstopfungen, Reinigen von Förderbändern und Motoren. |

| Ausfall des elektrischen Steuerschalters | Überprüfen Sie und stellen Sie sicher, dass die elektrischen Steuerschalter ordnungsgemäß funktionieren. |

Ungenaue automatische Installation von Pull -Ringen

Eine ungenaue automatische Installation von Pull -Ringen ist ein weiteres häufiges Problem der Zinndose -Endherstellungsmaschinen. Dieses Problem hängt normalerweise mit einer ungenauen Pull -Ring -Positionierung und einer instabilen Druckregelung zusammen. Wenn die Pull -Ring -Position abweist, kann der Pull -Ring am Ende der Zinndose nicht normal installiert werden, was den Nutzungseffekt des Produkts beeinflusst. Um solche Probleme zu lösen, müssen die Sensoren des Pull -Ring -Installationssystems regelmäßig überprüft, das Druckregelungssystem eingestellt und sicherstellen, dass die Genauigkeit der Geräte im festgelegten Bereich liegt.

Ungenaue automatische Pull -Ring -Installation

| Ursache des Versagens | Lösung |

| Falsche Pull -Ring -Positionierung | Passen Sie das Sensor- und Positionierungssystem an, um eine genaue Installation des Pull -Ringes sicherzustellen. |

| Instabile Druckregelung | Überprüfen Sie das pneumatische System, reinigen Sie die pneumatischen Rohre und stellen Sie den Druck ein. |

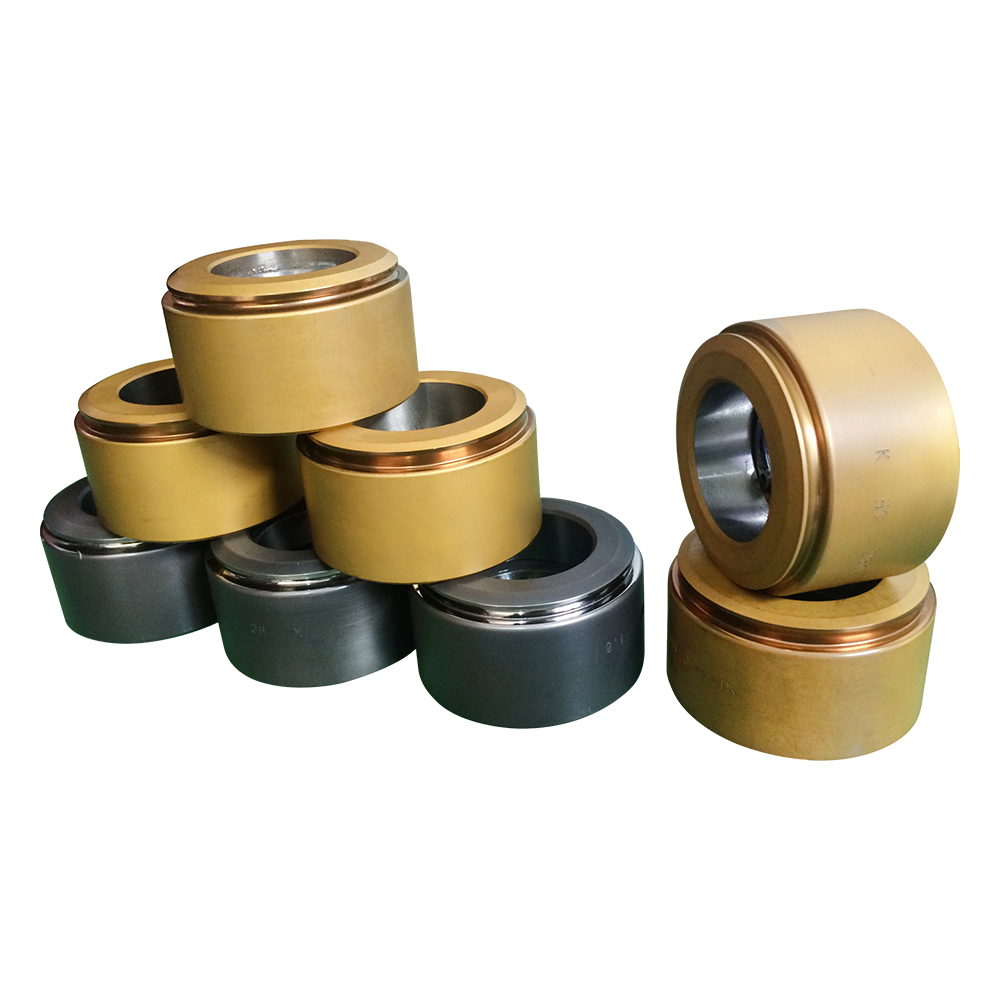

Verschleiß oder Versagen von mechanischen Teilen

Viele mechanische Teile in der Zinndose-Deckelende Making-Maschine (z. B. Zahnräder, Lager, Führungsschienen usw.) können nach dem langfristigen Betrieb abnutzen oder scheitern. Diese Verschlüsse können dazu führen, dass die Geräte ungleichmäßig laufen oder sogar heruntergefahren werden. Um solche Probleme zu vermeiden, wird empfohlen, die mechanischen Teile regelmäßig zu überprüfen und zu schmieren, um ihren normalen Betrieb sicherzustellen. Und überprüfen Sie regelmäßig den Verschleiß mechanischer Teile und ersetzen Sie die Teile durch ernsthaftere Verschleiß.

Mechanischer Verschleiß oder Versagen

| Fehlertyp | Lösung | Wartungszyklus |

| Zahnradnutzung | Überprüfen Sie regelmäßig den Zahnradverschleiß und ersetzen Sie bei Bedarf. | Alle 3-6 Monate inspizieren |

| Schäden tragen | Überprüfen Sie den Schmierstatus und ersetzen Sie beschädigte Lager. | Überprüfen Sie nach Verschleißbedingungen. |

Übermäßiger Temperatur- oder Kühlsystemausfall

Der Hochfrequenz-Stempelprozess der Zinndose-Deckel-Endmaschine erzeugt viel Wärme. Wenn das Kühlsystem der Ausrüstung ausfällt, kann die Ausrüstung bei einer Überhitzung durch die Produktionseffizienz oder sogar die Beschädigung der Ausrüstung beeinträchtigen. Übermäßige Temperatur wird normalerweise durch unzureichendes Kühlwasserfluss, Kühlventilatorausfall oder Kühlkörperblockade verursacht. Um dieses Problem zu verhindern, muss regelmäßig den Arbeitsstatus des Kühlsystems prüfen, den Kühler reinigen und sicherstellen, dass der Kühlmittelfluss normal ist.

Ausfall des hohen Temperatur- oder Kühlsystems

| Ursache des Versagens | Lösung |

| Unzureichender Kühlwasserfluss | Überprüfen Sie die Pumpe des Kühlsystems, um einen glatten Wasserfluss zu gewährleisten. |

| Lüfter Versagen des Ventilators | Überprüfen Sie den Lüftermotor, um sicherzustellen, dass er richtig funktioniert. |

| Blockierter Kühlkörper | Reinigen Sie den Kühlkörper, um eine gute Wärmeabteilung zu erhalten. |