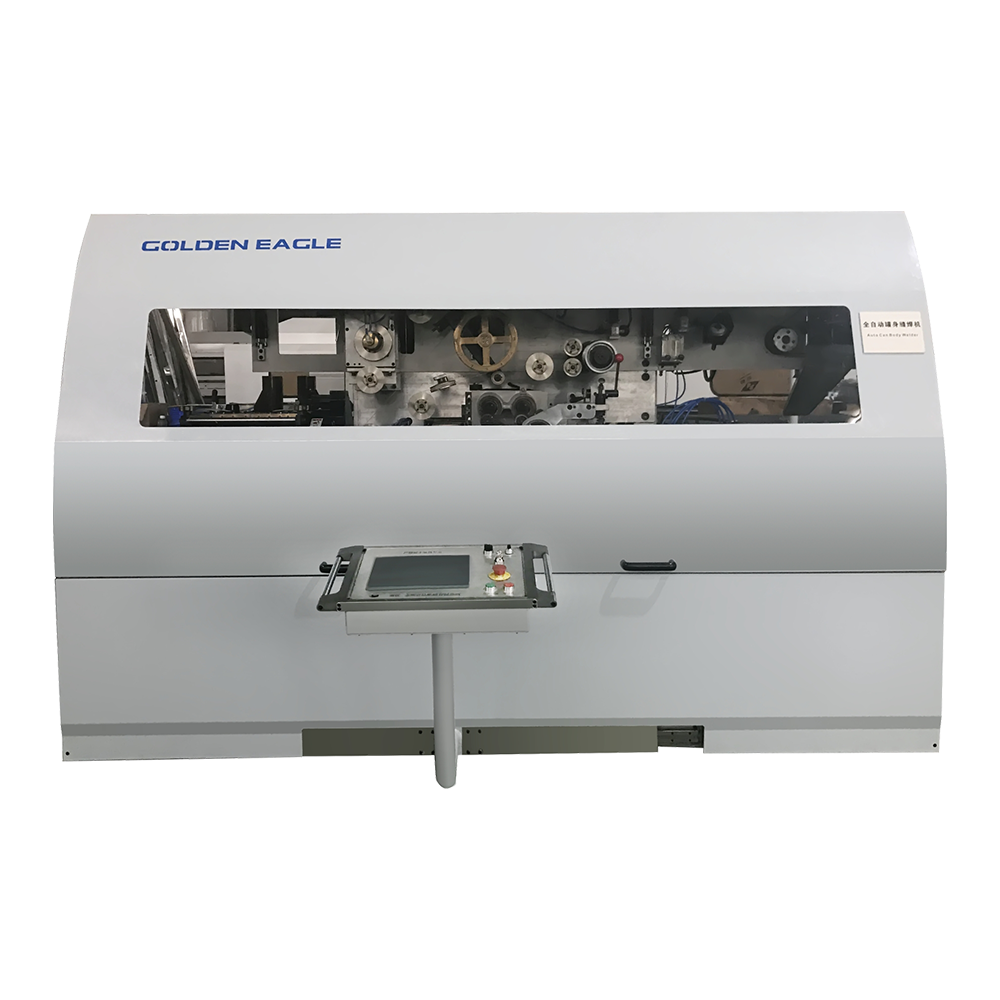

Hauptfunktionen: Automatisches Stempeln und Bildung

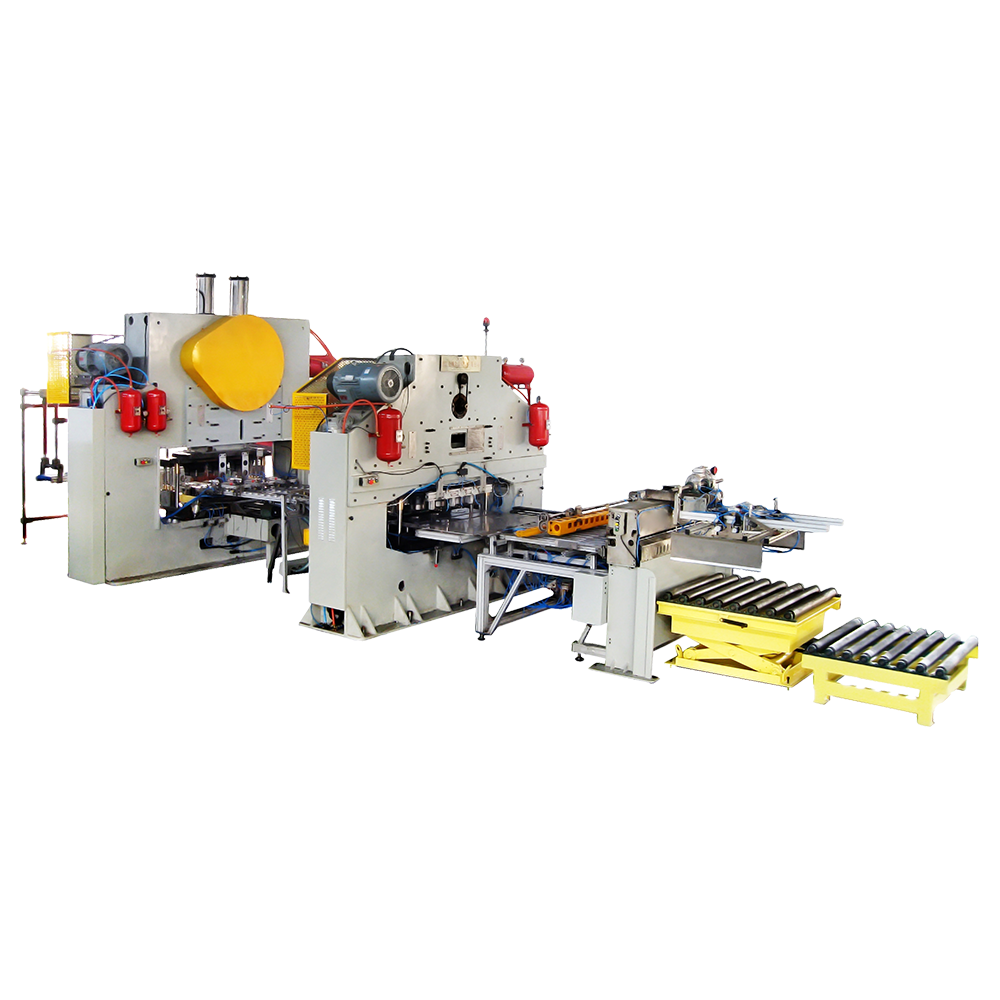

Die Kernfunktion der Eoe Deckel machen Maschine ist aus Metallspulen in Deckel zu stempeln und zu formen. Der Vorgang umfasst mehrere Stufen, einschließlich Vorbildung, Kantenverarbeitung, Lochstanz und der Installation von Pull-Ringen. Dies wird durch mehrere Formen und Hochfrequenzstempel erreicht, was ein hohes Maß an Automatisierung in großflächigen Produktionsumgebungen ermöglicht.

Schlüsselfaktoren wie die Stempelgenauigkeit beeinflussen direkt die Versiegelungsleistung und die Benutzererfahrung des Deckels. Hochwertige Servo-Fütterungssysteme und hochfeste Formen werden typischerweise verwendet, um eine genaue und konsistente Produktion zu gewährleisten.

| Prozessschritt | Beschreibung | Bedeutung |

| Vorbildung | Die Metallspule in eine anfängliche Deckelform formen | Gewährleistet die ordnungsgemäß |

| Kantenverarbeitung | Schneiden Sie die Ränder des Deckels, um sicherzustellen, dass keine Burrs übrig bleiben | Kritisch für die Aufrechterhaltung eines sauberen Siegels und zur Vermeidung von Materialabfällen |

| Lochstanzen | Erstellen eines Mittellochs für die Installation von Pull Ring | Stellt sicher, dass der Deckel für seine beabsichtigte Verwendung funktionsfähig ist |

| Ring -Installation | Befestigen Sie den Zugring sicher am Deckel | Wesentlich für die richtige Funktionalität und Sicherheit des Deckels |

Materialanpassung und Zugringinstallation

EOE -Deckel, die Maschinen machen, können Spulen unterschiedlicher Dicke und Materialien verarbeiten. Diese Anpassungsfähigkeit ermöglicht es den Herstellern, Deckel verschiedener Größen und Materialien wie Aluminium, Blechplatte oder andere spezialisierte Metalllegierungen herzustellen. Die Installation von Pull -Ringen ist ein entscheidender Schritt, bei dem eine präzise Druckregelung und eine genaue Positionierung die Sicherheit und Benutzerfreundlichkeit des Endprodukts gewährleisten.

Wenn der Pull -Ring lose schlecht positioniert oder genannt wird, kann er die Funktionalität des Deckels negativ beeinflussen und seine Siegel und die einfache Öffnung beeinträchtigen.

| Materialtyp | Geeigneter Deckelart | Dicke |

| Aluminium | Standard -Getränkedeckel | 0,20-0,35 mm |

| Zinnplatte | Lebensmittelproduktdeckel | 0,30-0,45 mm |

| Speziallegierungen | Pharmazeutische Deckel | 0,25-0,40 mm |

Schimmel- und Größeneinstellung

Die Produktion verschiedener Arten von Kappen erfordert Formen mit unterschiedlichen Spezifikationen. Einige moderne EOE -Deckel -Maschinen sind so konzipiert, dass sie schnelle Schimmelpilzersatz ermöglichen, Ausfallzeiten reduzieren und die Produktionsflexibilität verbessern. Die Form der Maschine ist ebenfalls kritisch, da sie eine genaue Positionierung und effiziente Schimmelpilzveränderungen gewährleisten. Dieser Anpassungsprozess kann Änderungen an der Vorschubbreite, der Stempelverschiebung und der Sensorposition beinhalten.

Automatische Erkennung und Abfallentladung

Die neuesten EOE -LIDS -Maschinen sind mit fortschrittlichen Erkennungssystemen ausgestattet, die automatisch defekte Produkte von der Produktionslinie identifizieren und entfernen können. Diese Systeme können Probleme wie fehlende Ziehringe, falsche Lochgrößen oder Randgrüns erkennen. Automatische Abfallentladungssysteme tragen auch dazu bei, die Produktion reibungslos zu halten, indem sie Schrott sammeln und in einen vorgesehenen Bereich zur Entsorgung transportiert werden.

| Defekttyp | Erkennungsmethode | Maßnahmen ergriffen |

| Fehlender Pull Ring | Visuelle oder sensorbasierte Erkennung | Deckel ablehnen und von der Produktionslinie entfernen |

| Edge Burrs | Kantenerkennungssensor | Entfernen Sie defekte Deckel automatisch |

| Unregelmäßige Löcher | Lochgrößensensor | Automatisch defekte Deckel aus der Linie ablehnen |

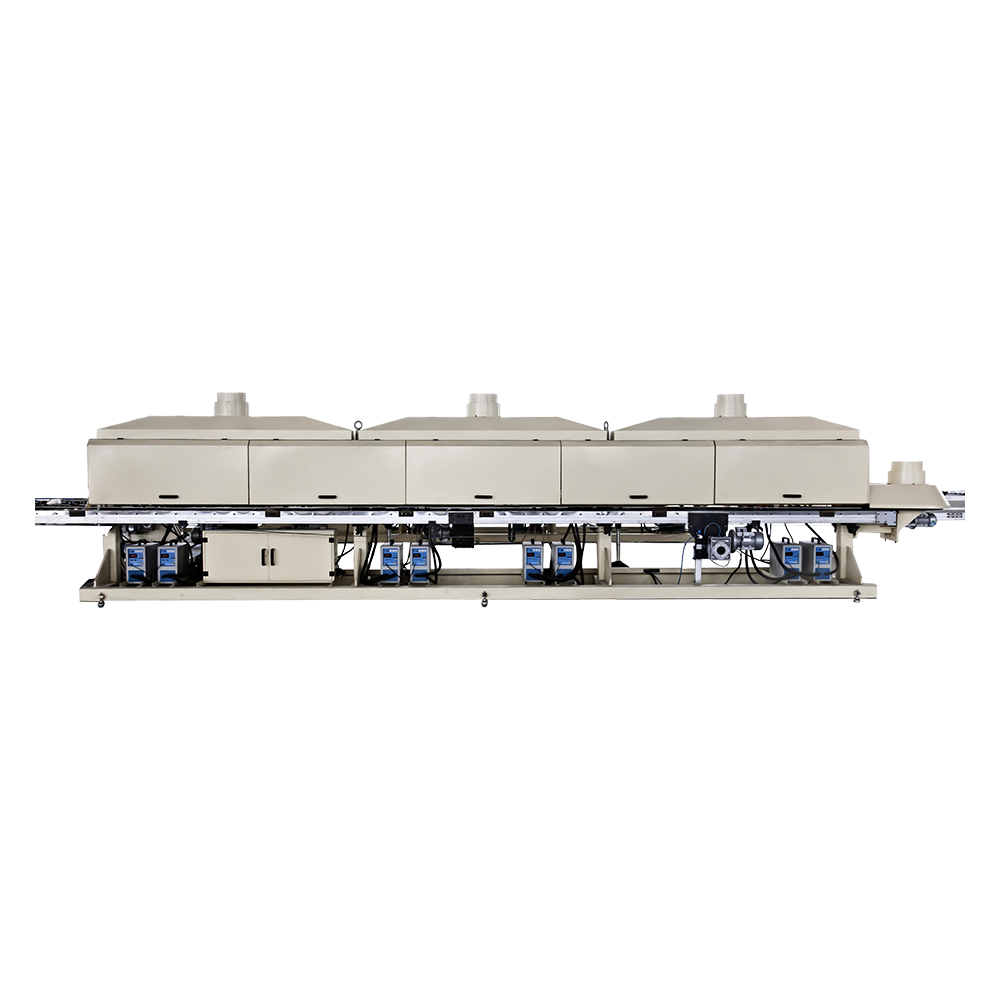

Geräteverknüpfung und Datenverwaltung

Um die Effizienz zu optimieren, arbeiten EOE -Deckel, die Maschinen herstellen, häufig in Verbindung mit Fütterungsgeräten, Förderern und Verpackungsleitungen. Diese Systeme werden typischerweise über einen zentralen SPS oder einen industriellen Computer integriert und kontrolliert. Mit Datenerfassungsfunktionen können Bediener Leistungsmetriken wie Ausgabe, Ausfallrate und Stromverbrauch verfolgen.

| Metrisch | Datentyp | Zweck |

| Ausgangsrate | Produktionsanzahl | Überwacht die Produktivität und Effizienz |

| Ausfallrate | Fehlerfrequenz | Identifiziert potenzielle Probleme und Ausfallzeiten |

| Stromverbrauch | Energieverbrauch | Hilft bei der Überwachung der Betriebskosten und zu der Identifizierung von Ineffizienzen |

Häufige Fehler: Lose Pull Ring Niivet

Eines der häufigsten Probleme bei den Eoe -Deckeln, die Maschine herstellen, ist ein loser Pull -Ring -Nieten. Dies kann dazu führen, dass der Pull -Ring während des Gebrauchs fehlschlägt und den Deckel schwierig oder unmöglich zu öffnen macht. Zu den Ursachen für dieses Problem gehören eine unsachgemäße Nietentiefe, unzureichenden Luftdruck oder Verschleiß auf der Nietform.

Um dies zu verhindern, ist es wichtig, die Nietkomponenten regelmäßig zu überprüfen, das pneumatische System zu reinigen, um Blockaden zu vermeiden, und sicherzustellen, dass der Luftdruck auf die richtigen Parameter eingestellt ist.

| Ursache | Lösung |

| Unsachgemäße Nietentiefe | Passen Sie die Niettiefe an Herstellerspezifikationen an |

| Unzureichender Luftdruck | Reinigen Sie das pneumatische System und prüfen Sie, ob Lecks |

| Abgenutzte Nietform | Ersetzen oder mahlen Sie die nietende Form |

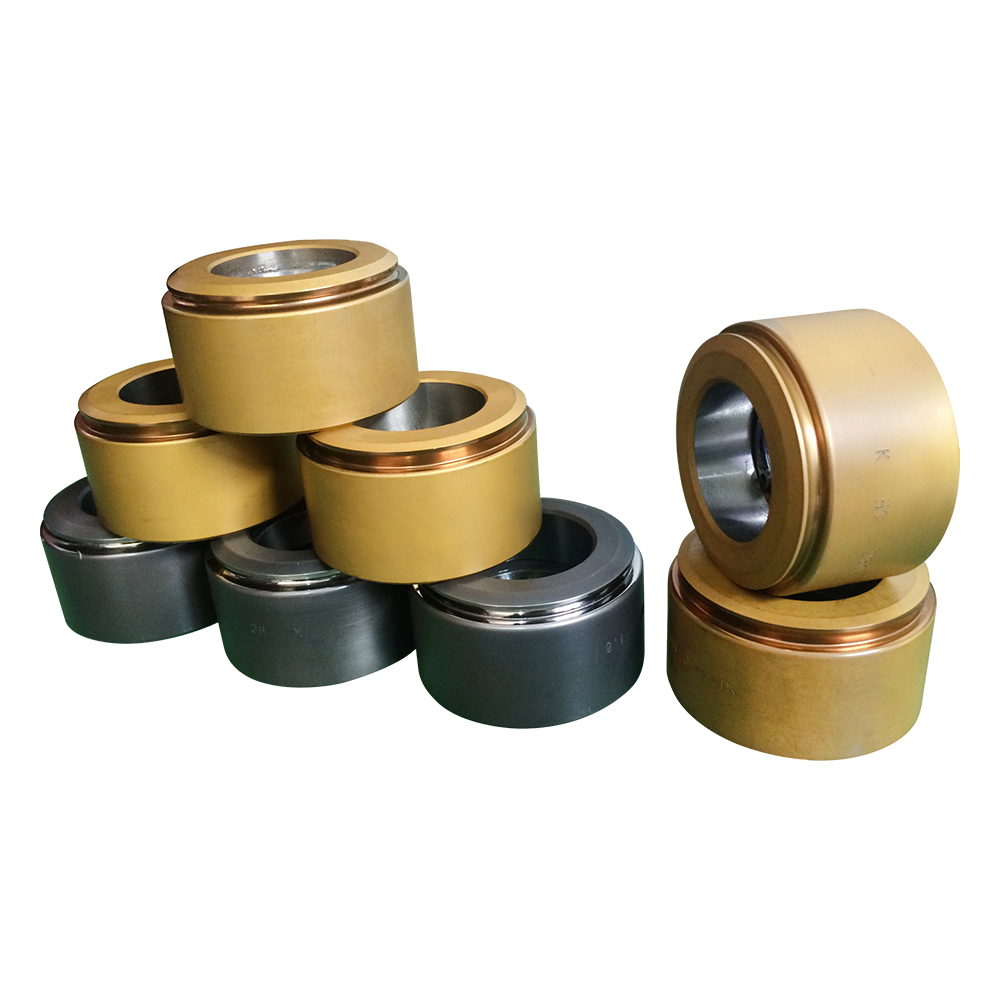

Würfel tragen und Risse

Die Verschleiß und Risse sind aufgrund des Hochfrequenz-Stempelprozesses unvermeidlich, der Verschleiß auf den Formen beschleunigt. Im Laufe der Zeit kann dies zu Rissen oder Oberflächenabbau führen, was die Qualität des Endprodukts beeinflusst.

Regelmäßige Inspektionen und Wartung sind erforderlich, um den Schimmelpilzzustand zu überwachen. Das Ersetzen oder Schleifen von abgenutzten Formen kann dazu beitragen, Produktionsstopps zu verhindern. Hochfeste Legierungen können die Lebensdauer von Formen verlängern.

| Art des Schadens | Empfohlene Aktion | Wartungsintervall |

| Oberflächenrisse | Ersetzen oder mahlen Sie die Form | Alle 6-12 Monate |

| Kantenstollkollaps | Überprüfen und ersetzen Sie den Würfel | Nach Bedarf |

Verschwendung Blockade oder schlechte Entladung

Probleme mit Abfallentladung, wie z. B. Blockaden im Abfallkanal oder Jamming im Fördersystem, können Ausfallzeiten für Geräte und eine langsame Produktion verursachen. Diese Probleme ergeben sich in der Regel aus angesammelten Abfällen am Ableitungsanschluss oder aus dem Ausfall im Abfalltransportsystem.

Die routinemäßige Wartung sollte sich auf die Reinigungsanschläge konzentrieren und sicherstellen, dass Sensoren und Motoren korrekt funktionieren. Regelmäßige Überprüfungen des Abfalltransportsystems sind unerlässlich.

| Ausgabe | Auflösung | Wartungsmaßnahmen |

| Entladungsanschlussblockade | Säubern Sie angesammelte Abfälle | Überprüfen Sie regelmäßig auf Blockaden |

| Fördersystem Jam | Überprüfen und reinigen Sie das Transportsystem | Überprüfen Sie die Förderbänder auf Reibung |

| Sensor- oder Motorfehlfunktion | Überprüfen Sie die Sensorausrichtung und den Motorzustand | Regelmäßige Inspektion und Kalibrierung |

Ausfall des elektrischen Systems

Elektrische Fehler wie SPS -Jamming, Touchscreen -Probleme oder Verzögerungen bei Sensor können den Vorgang stören. Diese Probleme werden in der Regel durch schlechte Verkabelung, instabile Stromversorgungen oder Alterungskomponenten verursacht.

Routineüberprüfungen von Verkabelungsverbindungen, das Sauber und Trocknen von Schaltkabinen sowie die Durchführung regelmäßiger Selbstdiagnostik können aufgrund elektrischer Probleme ungeplante Ausfallzeiten vermeiden.