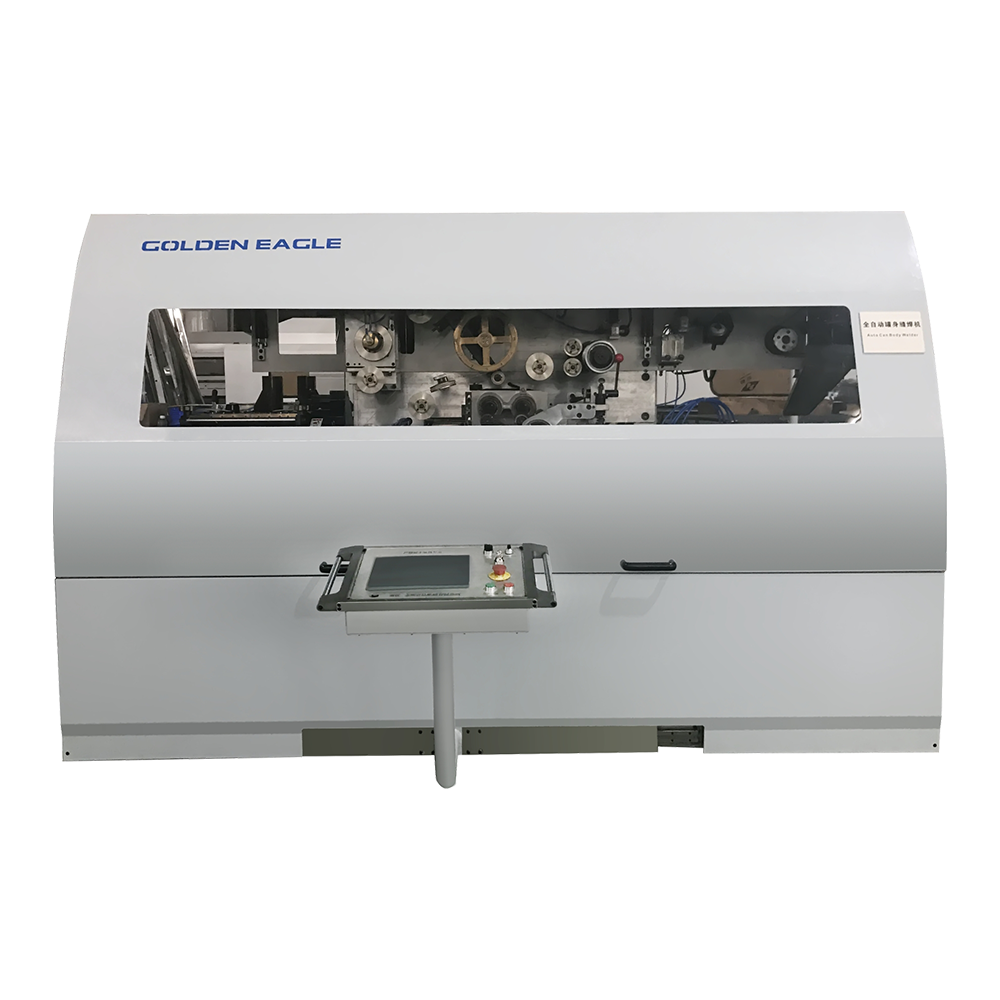

Post-Repair-Maschine für Eoe Scoreline ist ein Gerät, das speziell für die Reparatur von Schnitten auf Vollkreisdosen (EOE) ausgelegt ist. Eine seiner Kernfunktionen ist die automatische Erkennung von Schnittfehlern. Die Genauigkeit und Effizienz des automatischen Inspektionsprozesses wirkt sich direkt auf die Qualität der Reparaturarbeiten und die Gesamtleistung der Produktionslinie aus.

1. Systemzusammensetzung

Das automatische Inspektionssystem ist eine der Kernkomponenten der Post-Repair-Maschine für Eoe Scoreline, die normalerweise aus den folgenden Teilen besteht.

OPTISCHER SENSOR: Wird zum Scannen des Schnittbereichs der Dose abgedeckt. Der optische Sensor misst die Tiefe und Breite des Schnitts durch die Änderung der Reflexion des Lichtstrahls und kann hochauflösende Erkennungsergebnisse liefern.

Laser-Scan-System: Der Laserstrahl scannt den Schnitt genau, um die dreidimensionalen Daten des Schnitts zu erhalten. Das Laserscanning kann hochpräzisetztes Schnittform- und Positionsdaten liefern, um die Genauigkeit der Erkennungsergebnisse sicherzustellen.

Bildverarbeitungseinheit: Die vom optischen Sensor- und Laser -Scan -System gesammelten Daten werden in digitale Bilder konvertiert und verarbeitet und analysiert. Die Bildverarbeitungseinheit kann die spezifischen Eigenschaften des Schnitts einschließlich Tiefe, Breite und Positionsabweichung identifizieren.

Zentrales Steuerungssystem: Verantwortlich für die Koordination der Arbeiten jedes Erkennungsmoduls, des Empfangens und Analyse von Daten sowie zur Treffen von Erkennungsentscheidungen. Das zentrale Steuerungssystem bestimmt, ob der Schnitt anhand der festgelegten Standards und Parameter repariert werden muss.

2. Erkennungsschritte

Der automatische Erkennungsprozess enthält normalerweise die folgenden Schritte.

Vorbereitungsstufe: Vor der formalen Erkennung muss die Ausrüstung zunächst eingerichtet und kalibriert werden. Der Bediener setzt die Erkennungsparameter gemäß den Produktionsanforderungen wie der Standardtiefe und Breite des Schnitts und dem zulässigen Fehlerbereich. Gleichzeitig müssen das optische Sensor- und Laser -Scan -System des Geräts kalibriert werden, um die Erkennungsgenauigkeit sicherzustellen.

Positionierung und Klemmung: Zu Beginn der Erkennung positioniert und behebt das automatische Klemmsystem der Geräte genau, die die Dose an der Erkennungsposition abdecken kann. Die Genauigkeit und Stabilität der Klemme ist entscheidend für die Genauigkeit der Erkennung, die während des Erkennungsprozesses Verschiebung oder Schütteln verhindern kann.

Scannen und Messungen: Nach dem Start des Geräts beginnen das optische Sensor und das Laser -Scan -System mit dem Scannen des Schnittbereichs der Dose ab Deckung. Der optische Sensor erhält die Tiefen- und Breitendaten des Schnitts durch Erfassen des reflektierten Lichts des Schnitts; Das Laser-Scan-System erhält die dreidimensionalen Formdaten des Schnitts durch den Laserstrahl.

Datenverarbeitung: Nach dem Scannen und Messen verarbeitet die Bildbearbeitungseinheit die gesammelten Daten. Das System vergleicht die tatsächliche Größe des Schnitts mit dem festgelegten Standard, um festzustellen, ob Defekte über den zulässigen Bereich hinausgehen. Die Bildverarbeitungseinheit kann detaillierte Bilder und Messberichte des Schnitts für die nachfolgende Analyse generieren.

Ergebnisurteil: Das zentrale Steuerungssystem bestimmt, ob die Abdeckung der einzelnen Abdeckungen den Qualitätsstandard auf der Grundlage der Datenverarbeitungsergebnisse erfüllt. Wenn der Schnitt Fehler hat, markiert das System es als ein Objekt, das repariert werden muss, und sendet es an die Reparaturverbindung. Andernfalls sendet das Gerät es automatisch an den nächsten Vorgang.

3.. Datenverarbeitung und -aufzeichnung

Während des automatischen Erkennungsprozesses erfasst das Gerät verschiedene Daten in Echtzeit, einschließlich der Tiefe, Breite, Positionsabweichung usw. des Schnitts. Diese Daten werden nicht nur für Entscheidungen zur Erkennung und Reparatur vor Ort verwendet, sondern auch für die spätere Datenanalyse und Produktionsoptimierung.

Das Datenaufzeichnungssystem kann detaillierte Inspektionsberichte generieren, wodurch die Inspektionsergebnisse und der Reparaturstatus der einzelnen Abdeckungen aufgezeichnet werden. Durch die Analyse dieser Daten können Hersteller potenzielle Probleme in der Produktion identifizieren, Produktionsprozesse optimieren und die Produktionseffizienz und die Produktqualität verbessern.

Der automatische Inspektionsprozess der Post-Repair-Maschine für Eoe Scoreline ist ein wichtiger Bestandteil der Qualität der Schnittmarken auf Dosen. Durch hochpräzise optische Sensoren, Laser-Scan-Systeme, Bildverarbeitungseinheiten und zentrale Steuerungssysteme kann der Prozess eine umfassende Inspektion und eine genaue Analyse der Schnittmarken erreichen. Die automatisierte Inspektion des Geräts verbessert die Produktionseffizienz, optimiert die Produktqualitätskontrolle und fördert den technologischen Fortschritt in der Metallverpackungsbranche.