Da die Produktionsskala der Lebensmittel- und Getränkeindustrie weiter expandiert, hat der Energieverbrauch von Fertigungsgeräten weit verbreitet. Als eine der Kernproduktionsanlagen wirkt sich der Energieverbrauch von Lebensmittelgetränken während des Betriebs direkt auf die Kostenkontrolle und die nachhaltigen Entwicklungsfunktionen von Unternehmen aus.

Überblick über den Energieverbrauchsquellen

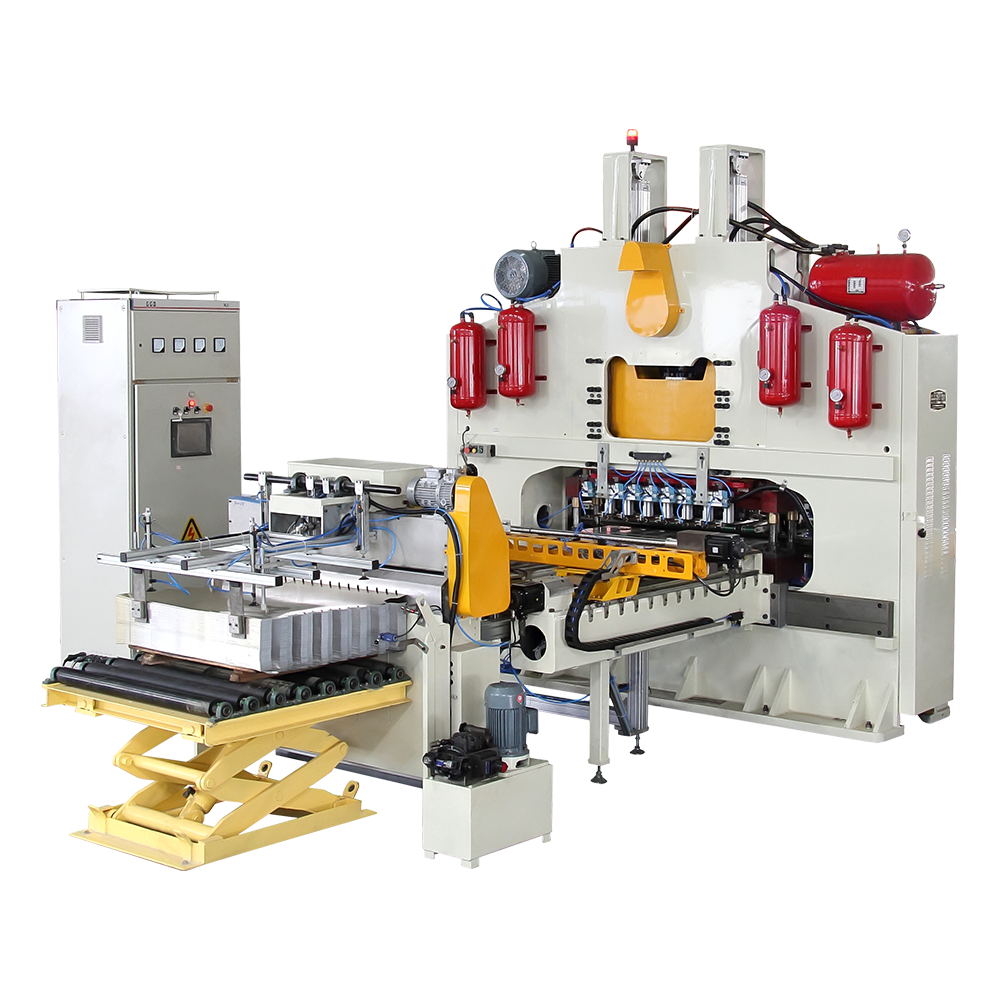

Der Hauptenergieverbrauch von Lebensmittelgetränke können Maschinen herstellen stammt aus mehreren Aspekten: Einer ist das Antriebsgerät (wie der Hauptmotor, den Fütterungsmotor); Das zweite ist das Wärmesenergiesystem (wie das Schweißen und Trocknen); Das dritte ist das Hilfssystem (wie Luftkompression, Hydraulik, Kühlung usw.); Der vierte ist die für den Betrieb des Steuerungssystems erforderliche Leistung. Der Schwerpunkt der Energieverbrauchskontrolle liegt auf der Verbesserung des Energieeffizienzverhältnisses, zur Verringerung von Standby -Verlusten und zur Optimierung der Übertragungsstruktur.

Energiesparende Technologie des Motorsystems

Moderne Konservengeräte verwenden hauptsächlich variable Frequenzmotoren oder Servomotoren, mit denen die Geschwindigkeit und die Leistung automatisch gemäß dem Produktionsrhythmus eingestellt werden können. Eine variable Frequenzkontrolle kann den No-Lad-Energieverbrauch erheblich verringern und den mechanischen Schock reduzieren, was zur Verlängerung der Lebensdauer der Geräte hilft. Nachdem das Hauptantriebssystem von einem herkömmlichen Motor mit fester Geschwindigkeit auf eine variable Frequenzgeschwindigkeitsregulation verbessert wurde, kann es 10% -30% der Energie einsparen.

Energieverbrauchskontrolle von Schweiß- und Heizsystemen

Seitenschweißen von Lebensmitteln und Getränkedosen umfassen in der Regel Widerstandsschweißen oder Plasmaschweißtechnologie, was einen hohen Energiebedarf hat. Das energiesparende Design konzentriert sich hauptsächlich auf zwei Aspekte: Eine besteht darin, die Schweißeffizienz zu verbessern, um die Arbeitszeit zu verkürzen, und die andere besteht darin, energiesparende Heizelemente oder Wärmewiederherstellungsgeräte zu verwenden. Beispielsweise sind einige Systeme mit Wärmewiederherstellungsmodulen ausgestattet, um überschüssige Wärme in den Vorheizbereich für den Gebrauch einzuführen, wodurch der gesamte Energieverbrauch verringert wird.

Optimierungsdesign von Luftkompressor und Hydrauliksystem

Druckluft wird weit verbreitet, um Zylinder, Blasenverunreinigungen und andere Vorgänge zu fahren, aber Luftkompressorsysteme haben normalerweise große Energieverluste. Das energiesparende Design umfasst die Verwendung von Luftkompressoren mit variabler Frequenz, das Einrichten von Luftlagertanks und die Optimierung der Rohrleitungslayout. Das Hydrauliksystem verwendet variable Pumpen oder energiesparende Ventile, um eine Druckregulierung zu erreichen, um Energieabfälle zu vermeiden.

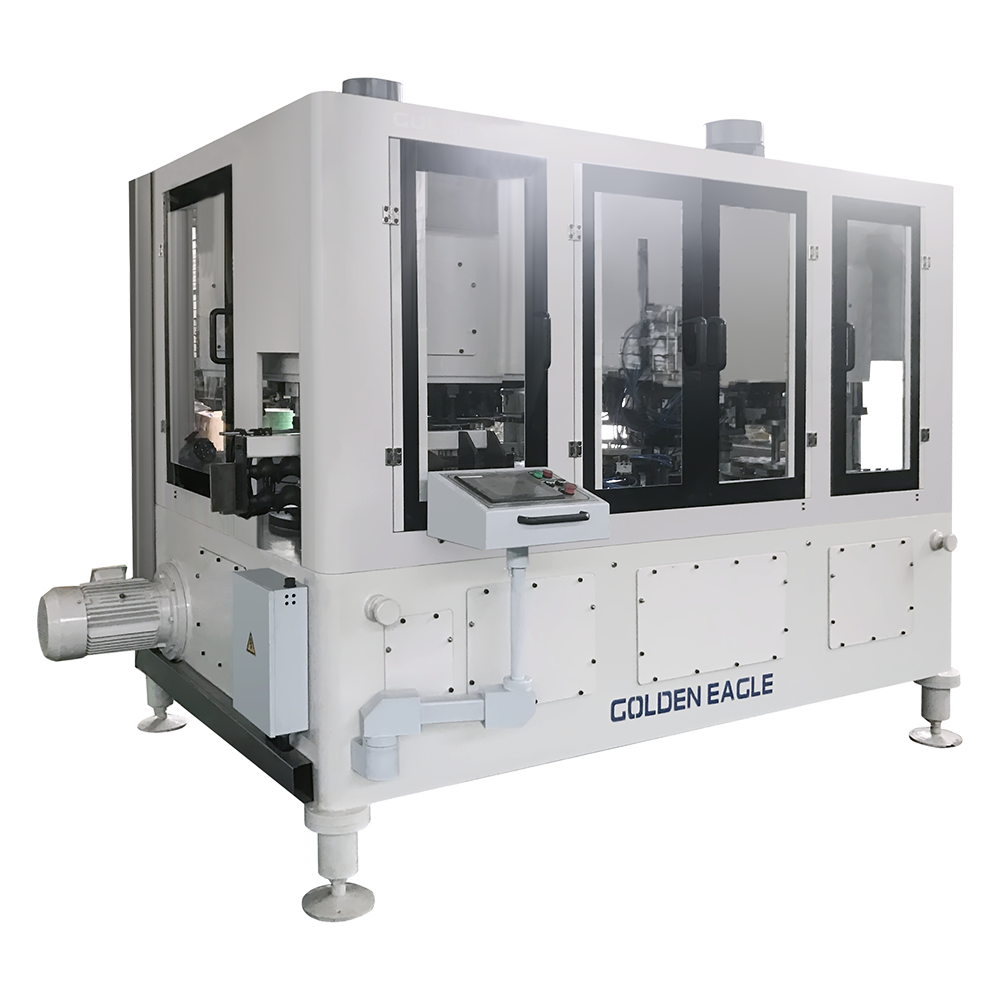

Steuerungssystem und automatische Standby -Funktion

Durch die SPS-Steuerung und die Human-Machine-Schnittstelle (HMI) kann das Gerät den Energieverbrauch jedes Teils in Echtzeit überwachen und automatisch den Standby-Zustand mit geringer Leistung eingeben, wenn das Gerät im Leerlauf ist. Darüber hinaus kann das intelligente Steuerungssystem die Aktionslogik entsprechend dem Produktionsplan auch optimieren, um unnötige wiederholte Aktionen zu vermeiden, wodurch der Energieverbrauch indirekt verringert wird.

Energieverbrauchskontrolle des Materialvermittlungs- und Positionierungssystems

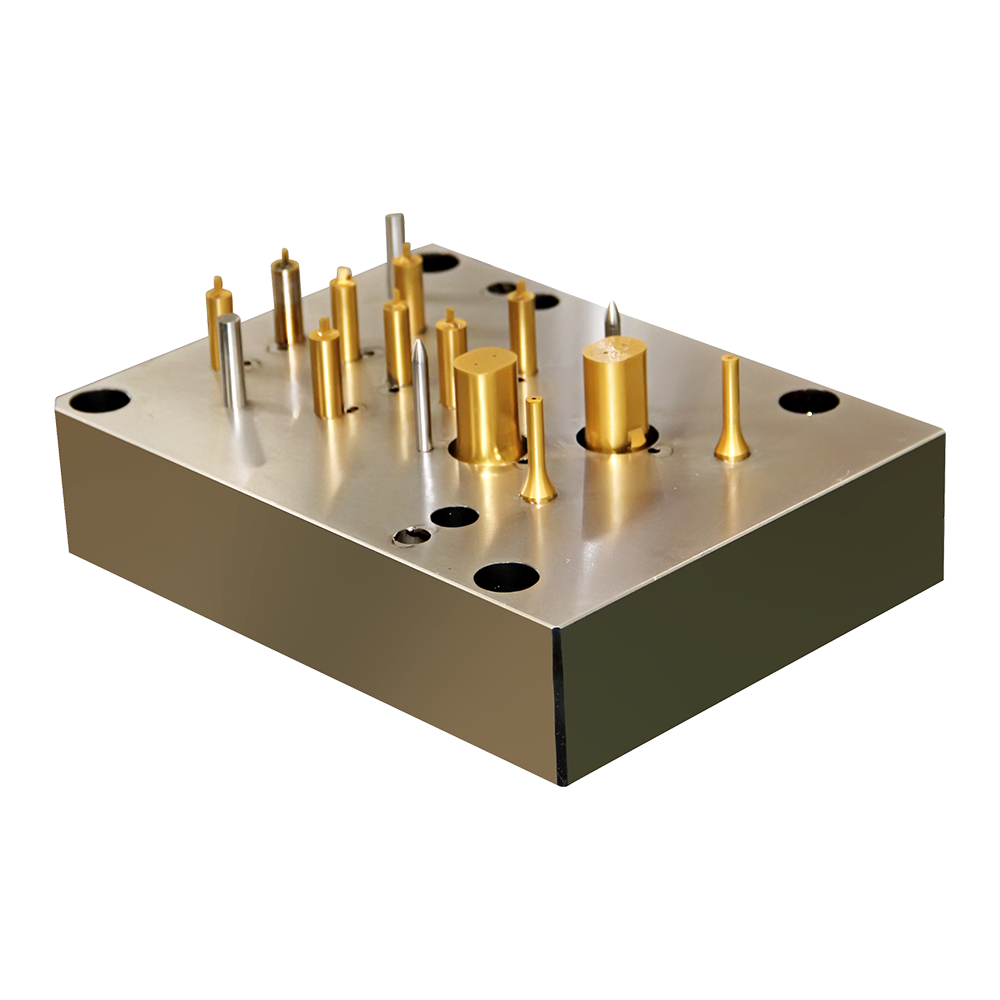

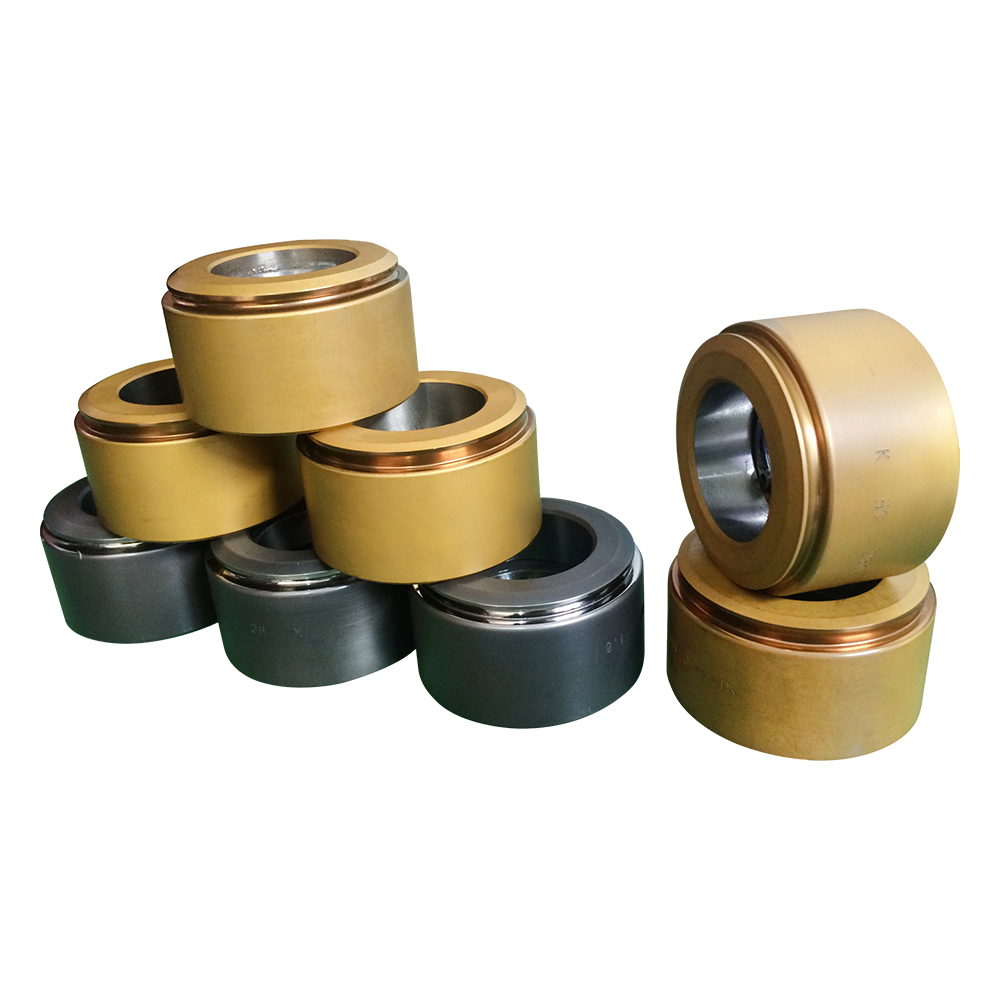

Förderbänder, Walzen, Führungsschienen und andere Komponenten sind während des CAN -Herstellungsprozesses kontinuierlich in Betrieb. Die Verwendung von Materialien mit niedriger Zeit, leichtem Struktur und automatischem Schmiersystem kann den Energieverbrauch während des Übertragungsprozesses verringern. Darüber hinaus verwenden einige Systeme Servo -Positionierungsmechanismen anstelle einer herkömmlichen Zylinderpositionierung, und der energiesparende Effekt ist offensichtlicher.

Wärmeenergieauslastung bei Trocknungs- und Beschichtungsverbindungen

Während der Herstellung von Lebensmitteln und Getränken verbraucht der Trocknungsprozess nach interner und externer Beschichtung normalerweise viel Energie. Das energiesparende Design umfasst die Verwendung von Heißluftkreislaufsystem, Infrarot-Auxiliary-Heizungstechnologie, intelligentes Temperaturkontrollmodul usw. Diese Technologien reduzieren nicht nur den Wärmeverlust, sondern verkürzen auch die Trocknungszeit und verbessern die Ausgangseffizienz.

Vergleich von energiesparenden Designs in typischer Lebensmittelgetränke kann Maschinen herstellen

| Artikel | Standardsystemkonfiguration | Energiesparende optimierte Konfiguration | Geschätzte Energiesparverhältnis |

| Hauptantriebsmotor | Motor mit fester Geschwindigkeit | Variable Frequenz Motor intelligentes Steuerungssystem | 10% - 25% |

| Schweißheizsystem | Kontinuierliche Heizung | Präzisionsheizung Wärmesenergiewiederherstellungssystem | 15% - 30% |

| Druckluftsystem | Lange Pipelines mit fester Druckkompressor | Variable Frequenz -Kompressor -Lufttankrohroptimierung | 20% - 35% |

| Hydrauliksystem | Standardventilgruppe für Konstante Druckpumpe | Variable Pumpen-energiesparende Hydraulikventile | 10% - 20% |

| Steuerungssystem | Handbuch Start/Stopp, kein Standby -Modus | SPS-Automatisierung Low-Power-Standby-Funktion | 5% - 15% |

| Trocknungsvorrichtung | Einweg-Heißluft-Grundtemperaturregler | Heißluftkreislauf -Infrarotheizung intelligenter Temperaturregelung | 20% - 30% |

| Förderer & Positionierung | Herkömmliche mechanische mechanische Grenze | Servo-Positionierungssystem niedrige Rollen | 5% - 10% |

Die Auswirkungen des energiesparenden Designs auf die Betriebskosten

Die Energieeinsparung spiegelt sich nicht nur in der Reduzierung von Energieverbrauchsdaten wider, sondern auch in der Optimierung der Betriebskostenstruktur des Unternehmens. Laut Statistiken kann für eine Produktionslinie mit einer jährlichen Leistung von 30 Millionen Dosen die Stromrechnung, die durch die Optimierung des Hauptantriebs- und Schweißsystems eingespart wird, nur Zehntausende von Yuan erreichen. Langfristig verringert das energiesparende Design auch das Risiko eines durch Überhitzung verursachten Ausfalls des Geräts und verringert die Wartungsfrequenz.

Positive Auswirkungen auf die Umwelt

Neben den direkten wirtschaftlichen Vorteilen hilft energiesparende Geräte bei der Reduzierung der Treibhausgasemissionen und der indirekten Verschmutzung, die dem Trend der grünen Herstellung entspricht. Insbesondere in exportorientierten Unternehmen wird die Erfüllung der energiesparenden Standards zu einer wichtigen Voraussetzung für Produkte, um in den internationalen Markt einzutreten.

Schwierigkeiten bei der Implementierung des energiesparenden Designs

Bei der Förderung des energiesparenden Designs gibt es immer noch einige technische und Kostenbarrieren, wie den hohen Preis für Hochleistungsrvers, Schwierigkeiten bei der Systemintegration und das nicht genügend Benutzerbewusstsein. Mit der Aktualisierung und Iteration von Geräten und der Unterstützung von energiesparenden Richtlinien wird das energiesparende Design jedoch allmählich zu einer Standardkonfiguration.