Grundlegende Auswahlpunkte und Anwendungsanalyse von Dose -Maschinen

Einführung in die Haupttypen von Dose -Maschinen

Abhängig von den verschiedenen Herstellungsprozessen,, kann Maschinen machen Hauptsächlich umfassen Rolling -Can -Maschinen, Stempeln, Maschinen herstellen, Maschinen herstellen und automatische Multifunktionsmaschinen herstellen. Rolling Can -Maschinen werden verwendet, um Metallplatten in zylindrische Formen zu rollen, und sind die grundlegenden Geräte für die CAN -Herstellung. Das Stempeln von Maschinen, die Maschinen machen, sind für die Bildung von Dose Deckel und Dose Bottoms verantwortlich. Rolling -Can -Maschinen werden verwendet, um den Dose -Deckel mit der Kandidatenkante fest zu kombinieren, um die Versiegelung des Körpers zu gewährleisten. Automatische multifunktionale Dose-Maschinen integrieren eine Vielzahl von Prozessen und eignen sich für eine großflächige Produktion. Verschiedene Arten von Dose -Maschinen sind für unterschiedliche Dose -Körperspezifikationen und Produktionsanforderungen geeignet. Bei der Auswahl müssen sie angemessen entsprechend dem spezifischen Design- und Produktionsprozess der Dosekörper angepasst werden.

Analyse der Produktionsanforderungen

Bei der Auswahl einer Dose -Maschine müssen die Produktionsanforderungen vollständig in Betracht gezogen werden, einschließlich der Produktionsskala, können Körperspezifikationen, die Produktionsgeschwindigkeit und die Produktdiversität. Für die Massenproduktion können Geräte mit einem hohen Grad an Automatisierung die Produktionskapazität effektiv erhöhen, die Arbeitskosten senken und eine stabile Produktqualität sicherstellen. Im Gegenteil, für Mehrvernehmlichkeiten und Small-Batch-Produktion sind die Flexibilität und Bequemlichkeit der Anpassung der Ausrüstung wichtiger. Der Unterschied in der Größe und der Materialdicke wirkt sich auch direkt auf die Auswahl der Ausrüstung aus. Die Ausrüstung muss in der Lage sein, die verschiedenen Spezifikationen und Prozessanforderungen für die Produktion zu erfüllen, um eine reibungslose Produktion zu gewährleisten.

Überlegungen zur Ausrüstung Performance Index

Die Leistungsindikatoren der Konservenmaschine sind Schlüsselparameter zur Messung ihrer Anwendbarkeit, hauptsächlich einschließlich Produktionsgeschwindigkeit, Verarbeitungsgenauigkeit, Automatisierungsniveau und Gerätestabilität. Die Produktionsgeschwindigkeit bestimmt die Gesamtproduktionskapazität und muss eng mit dem Produktionsplan übereinstimmen. Die Verarbeitungsgenauigkeit wirkt sich direkt auf die Versiegelungsleistung und die Lebensdauer der Dose aus, und die Ausrüstung sollte eine hohe Konsistenz und Genauigkeit sicherstellen. Der Automatisierungsgrad wirkt sich auf die Bequemlichkeit des Betriebs und der Produktionssicherheit aus. Hoch automatisierte Geräte sind mit Sensoren und intelligenten Steuerungssystemen ausgestattet, um eine automatische Erkennung und Parameteranpassung zu erreichen. Die Stabilität der Geräte hängt mit der Kontinuität des Produktionsprozesses zusammen, wodurch die Häufigkeit der Ausfallzeit verringert wird und damit die Gesamteffizienz verbessert wird.

Arten von Materialien, die an die Ausrüstung angepasst sind

Die Konservenmaschine muss sich während des Herstellungsprozesses an eine Vielzahl von Materialien anpassen, einschließlich Aluminium, Edelstahl, Eisen und Verbundwerkstoffen. Es gibt Unterschiede in der Härte und Dicke verschiedener Materialien, und das Gerät muss entsprechende Formfunktionen haben. Zum Beispiel ist Edelstahl härter, was höhere Anforderungen an den Stanzdruck und die Haltbarkeit der Schimmelpilz legt. Die Oberflächenbehandlung und die physikalischen Eigenschaften des Materials beeinflussen auch die Verschleißrate und die Wartungsanforderungen der Geräte. Daher sind das Verschleiß-resistente Design der Ausrüstungsteile und die Bequemlichkeit, die Tragesteile zu ersetzen, bei der Auswahl wichtiger Überlegungen.

Bequemlichkeit der Wartung

Die Wartung der Geräte steht in direktem Zusammenhang mit seiner Lebensdauer und Produktionseffizienz. Die Konservenmaschine sollte vernünftigerweise ausgelegt sein, um die tägliche Reinigung, Inspektion und Wartung zu erleichtern. Einfache und modulare Geräte können die Wartungszeit verkürzen und die Ausfallzeiten der Produktion verkürzen. Der Austausch von Tragen von Teilen sollte einfach sein und die Versorgung mit Zubehör sollte ausreichen, um die schnelle Wiederaufnahme des Produktionslinienbetriebs zu erleichtern. Darüber hinaus ist die Qualität des After-Sales-Service und des technischen Supports des Geräteherstellers ein wichtiger Faktor für die Gewährleistung des langfristigen stabilen Betriebs der Geräte.

Anwendungsszenarien und Fallanalyse

Konservenmaschinen werden in Lebensmitteln und Getränken, Chemikalien, Lack, Schmiermittel und pharmazeutischen Feldern häufig eingesetzt. Unterschiedliche Anwendungsszenarien haben unterschiedliche Leistungsanforderungen für Konservengeräte. In der Lebensmittel- und Getränkeindustrie sind die Versiegelung und Oberflächenbeschaffung des Dose-Körpers besonders wichtig, sodass die Ausrüstung die Verarbeitung hochpräziser und leicht zu reduzierter Betrieb unterstützen muss. Die chemische Industrie verlangt, dass der Körperkörper eine gute Korrosionsbeständigkeit und dicke Materialverarbeitungsfähigkeiten aufweist, und die Konservenmaschine muss in der Lage sein, diese Leistungsanforderungen zu erfüllen. In Kombination mit spezifischer Fallanalyse ist es hilfreich zu verstehen, wie Can-Making-Maschinen durch angemessene Auswahl unterschiedliche Industrieanforderungen entsprechen.

Technologieentwicklung und zukünftige Trends

Mit der Weiterentwicklung der industriellen Automatisierung und der intelligenten Fertigung bewegt sich die Can Making Machine Technology in Richtung Digitalisierung und Intelligenz. Zukünftige Geräte werden mehr Sensoren und Steuerungssysteme verwenden, um eine Echtzeitüberwachung und automatische Anpassung zu erreichen. Das Internet der Dinge und die Big -Data -Technologie wird dazu beitragen, den Produktionsprozess zu optimieren, die Effizienz und die Produktqualität der Geräte zu verbessern. Darüber hinaus sind Umweltschutz und Energieeinsparung zu wichtigen Überlegungen im Design geworden. Die Ausrüstung wird verpflichtet, den Energieverbrauch zu reduzieren und Materialabfälle zu reduzieren, wodurch eine nachhaltige Produktion unterstützt wird.

Sicherheitsdesign von Geräten

Can-Making-Maschinen müssen während des Betriebs mit hoher Intensität einen sicheren Betrieb sicherstellen. Das Ausrüstungsdesign sollte vollständige Schutzgeräte, Notfall -Stop -Systeme und Sicherheitsalarmfunktionen umfassen. Automatisierte Geräte sollten intelligente Fehlerdiagnose, zeitliche Bedingungen abnormal und die Sicherheitsrisiken reduzieren. Das Sicherheitsdesign schützt nicht nur die Lebenssicherheit von Betreibern, sondern verringert auch das Risiko von Geräteschäden und verbessert die Stabilität und Zuverlässigkeit der Produktionslinie.

Kostenüberlegungen bei der Auswahl der Ausrüstung

Die Kaufkosten für Can-Making-Maschinen sind ein wichtiger Faktor, den Unternehmen wiegen müssen. Zusätzlich zum Preis der Ausrüstung selbst ist es auch erforderlich, den Betriebsenergieverbrauch, die Wartungskosten, die Lieferung von Ersatzteilen und die Schulungskosten für Personal zu berücksichtigen. Obwohl die Ausrüstung mit hoher Automation eine hohe Investition aufweist, können die Arbeitskräfte und die Wartungskosten, die im langfristigen Betrieb eingespart werden, eine bessere Kosteneffizienz bringen. Angemessene Kostenbudgetierung und wirtschaftliche Analyse werden dazu beitragen, Geräte auszuwählen, die den Produktionsanforderungen des Unternehmens entsprechen und eine hohe Kostenwirksamkeit haben.

Die Auswirkungen von Umweltfaktoren auf die Auswahl der Ausrüstung

Die Arbeitsumgebung der Konservenmaschine wie Temperatur, Luftfeuchtigkeit, Staub und korrosive Gase legt die Anforderungen für die Materialauswahl und das Design der Geräte vor. In rauen Umgebungen muss die Geräte korrosionsbeständige Materialien und Dichtungsdesigns verwenden, um einen langfristigen stabilen Betrieb zu gewährleisten. Umweltfaktoren beeinflussen auch den Wartungszyklus und die Lebensdauer der Geräte. Bei der Auswahl sollten die Standortbedingungen vollständig bewertet und entsprechende Schutzmaßnahmen ausgewählt werden, um die Ausfallrate der Geräte zu verringern.

Gesamtkoordination der Produktionslinie

Die Konservenmaschine ist kein isoliertes Gerät, sondern eine Verbindung in der Produktionslinie. Bei der Auswahl einer Konservenmaschine sollte die Übereinstimmung mit vorgelagerten und nachgeschalteten Geräten in Betracht gezogen werden, um die Koordination der Produktionskapazität und die Prozesskontinuität sicherzustellen. Koordination in Bezug auf Automatisierungsstufe, Steuerungssystemkompatibilität und Datenschnittstelle können den effizienten Betrieb der gesamten Produktionslinie erreichen. Eine gute Koordination kann auch die Ausfallrate verringern und die allgemeine Produktionseffizienz und die Produktqualität verbessern.

Geräte -Upgrade- und Expansionsfunktionen

Wenn sich der Produktionsbedarf von Unternehmen ändert, sind die Expansions- und Upgrade -Funktionen von Konservenmaschinen zu einer wichtigen Überlegung geworden. Die Ausrüstung sollte ein gewisses Maß an Offenheit und modulares Design aufweisen, um die Hinzufügung von Funktionen zu erleichtern oder sich an neue Spezifikationen anzupassen. Geräte, die Software -Upgrades und intelligente Transformationen unterstützen, können Unternehmen helfen, mit Marktänderungen umzugehen und die Return on Investment of Equipment zu verbessern. Beim Kauf sollten Sie die Funktionen für den Upgrade -Support und die technischen Service -Funktionen des Geräteherstellers verstehen.

Diskussion über Schlüsselfaktoren, die sich auswirken können, kann die Maschinenleistung machen

Die Auswirkungen des strukturellen Designs auf die Ausrüstung Leistung

Das strukturelle Design der Konservenmaschine ist der Grundfaktor, der sich auf die Gesamtleistung auswirkt. Eine angemessene Struktur trägt nicht nur zum reibungslosen Betrieb der Ausrüstung bei, sondern wirkt sich auch auf die Übereinstimmungsgenauigkeit zwischen den Komponenten aus. Eine zu komplexe Struktur kann zu unpraktischen Wartung und häufigen Ausfällen führen, während eine zu vereinfachte Durchführung die Ausdehnung von Funktionen einschränken kann. In modernen Konservengeräten wird modulares Design weit verbreitet, sodass Funktionen unabhängig funktionieren, einfach zu zerlegen und zu warten sind. Eine unzureichende strukturelle Starrheit kann während des Betriebs Resonanz, Schwingung und andere Probleme verursachen, was wiederum die dimensionale Genauigkeit und die Versiegelungsqualität des Körpers beeinflusst. Ein angemessenes Gleichgewicht zwischen struktureller Komplexität, Stärke und Prozessanpassungsfähigkeit hat daher einen direkten Einfluss auf die Ausrüstungsleistung.

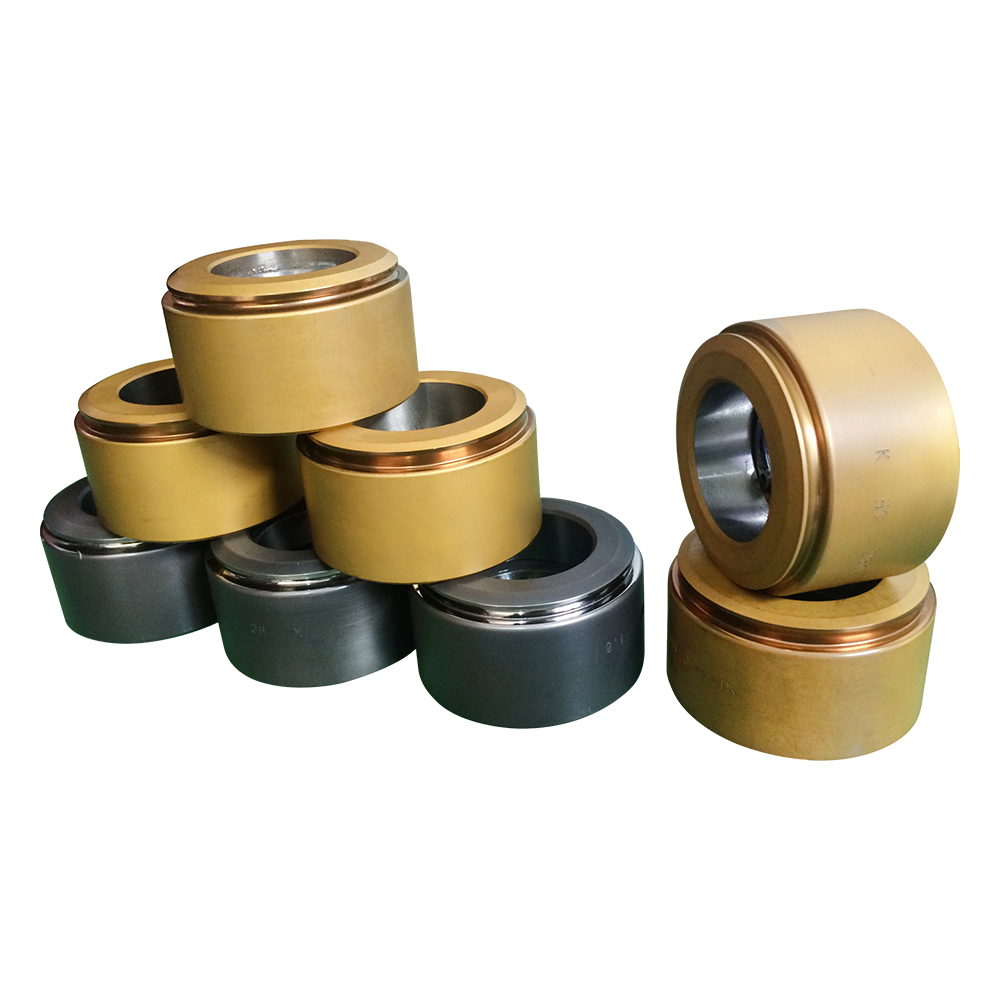

Materialauswahl und Haltbarkeit

Die Art und Leistung der in den Geräte verwendeten Materialien stehen in direktem Zusammenhang mit der Lebensdauer, dem Verschleiß Widerstand und der Betriebsstabilität der Konservenmaschine. Der Konservenprozess beinhaltet eine große Anzahl von Hochfrequenzstempeln, Scheren, Crimps und anderen Aktionen. Wenn die Komponentenmaterialien keine ausreichende Festigkeits- und Verschleißfestigkeit aufweisen, ist es sehr einfach, Verschleiß und Versagen zu verursachen. Zum Beispiel besteht der Formteil häufig aus hochfestem Legierungsstahl und hitzebehandelt, um seine Lebensdauer zu verlängern. Die Führungsschienen und die Stützteile bestehen normalerweise aus Materialien mit gutem Druckwiderstand, um die Genauigkeit und Steifheit des Gerätebetriebs aufrechtzuerhalten. Die Anpassungsfähigkeit an korrosive Umgebungen ist ebenfalls ein wichtiger Indikator, insbesondere in der Lebensmittel- oder chemischen Industrie, die Antikorrosionsfähigkeit des Gerätematerials vollständig bewertet werden muss.

Verarbeitungsgenauigkeit und Montagequalität

Die Verarbeitungsgenauigkeit ist ein Schlüsselfaktor, um sicherzustellen, dass die verschiedenen Komponenten der Konservenmaschine eng übereinstimmen und reibungslos bewegen. Wenn die Bearbeitungstoleranz der Komponenten nicht ordnungsgemäß kontrolliert wird, ist es einfach, einen Positionierungsversatz, eine übermäßige Lücke und andere Probleme im tatsächlichen Betrieb zu verursachen, was die dimensionale Konsistenz und Versiegelung der fertigen Dosen beeinflusst. Zusätzlich zur Genauigkeit der Bearbeitung ist die Baugruppenqualität auch eine wichtige Garantie für die Ausrüstungsleistung. Auch wenn die Teile selbst qualifiziert sind, kann es auch zu Problemen wie Fehlausrichtung, Verzerrung oder unsachgemäßer Vorspannung während des Montageprozesses führen, dies kann auch zu einer abnormalen Betriebs- und Fehlerakkumulation führen. Daher ist es im Produktions- und Herstellungsprozess erforderlich, auf die Präzision der mechanischen Verarbeitung und die professionelle Ebene des Assemblers zu achten.

Stromversorgungssystem

Das Stromversorgungssystem der Konservenmaschine umfasst den Hauptmotor, das hydraulische Gerät, das pneumatische System usw., und die Übereinstimmung und Koordination bestimmen die Kontinuität und Effizienz des Gerätebetriebs. Wenn die Leistungskonfiguration nicht ausreicht, kann dies zu inkohärenter Wirkung und langsamer Reaktion führen. Während Überkonfiguration Energieabfälle, übermäßiger Temperaturanstieg und andere Probleme verursachen kann. Das entsprechende Stromversorgungssystem sollte gemäß der maximalen Betriebs- und Aktionsfrequenz festgelegt werden, die von den Geräten erforderlich ist, und mit angemessenen Energieregulierungs- und Schutzgeräten ausgestattet sind. Eine genaue Kontrolle von Parametern wie Motordrehzahl, hydraulischer Öldruck und reaktionsbedingter Zeit der pneumatischen Komponenten ist eine wichtige Voraussetzung für die Verbesserung der Gesamtleistung.

Vergleich von Stromsystemtypen

| Power -Typ | Vorteile | Einschränkungen |

| Elektrischer Antrieb | Hohe Kontrollgenauigkeit, gut für die Automatisierung | Erfordert eine Temperaturregelung unter hoher Geschwindigkeit |

| Hydraulik | Starker Schub, geeignet für schwere Lasten | Stabilität durch Öltemperatur beeinflusst |

| Pneumatisch | Schnelle Reaktion, einfache Struktur, kostengünstig | Begrenzter Schub, betroffen durch Luftdruckschwankungen |

Reaktion und Stabilität des Steuerungssystems

Die meisten modernen Konservenmaschinen verwenden SPS- oder eingebettete Steuerungssysteme, um Zusammenarbeit mit mehreren Stationen, automatische Erkennung und Fehleralarm zu erreichen. Die Reaktionsgeschwindigkeit und Stabilität des Steuerungssystems hängen direkt mit der koordinierten Aktion und Effizienz der gesamten Maschine zusammen. Wenn das System als Reaktion zurückbleibt, kann es dazu führen, dass der Förderband und der Druckkopf außer Synchronisation sind, was wiederum die Locken- oder Versiegelungsqualität des Körpers beeinflusst. Wenn das System während des hohen Frequenzbetriebs für Absturz oder falsches Auslösen neigt, verursacht es auch Produktionsstagnation. Daher sollte das Steuerungssystem über gute Echtzeit-Reaktionsfunktionen, logische Beurteilungsfunktionen und Anti-Interferenz-Funktionen verfügen und flexible Software-Expansions- und Debugging-Funktionen unterstützen, um die Stabilität während des langfristigen Betriebs sicherzustellen.

Schimmeldesign und Ersatzeffizienz

Die Form ist die Komponente, die während des Konservenprozesses die Form und Dichtungsleistung des Körpers des Dose am direktsten beeinflusst. Seine Designrationalität und Haltbarkeit sind entscheidend für die Qualität und Effizienz von Konserven. Die Schimmelpilzgenauigkeit muss den Anforderungen an die Größe der Dose entsprechen, und das Design sollte einfach zu kühlen, zu reinigen und zu warten. Gleichzeitig wirkt sich die Effizienz des Formersatzes auch auf den Gesamtbetriebsrhythmus der Geräte aus, insbesondere in Produktionsleitungen, bei denen häufig mehrere Produkte von Produkten umgeschaltet werden. Designs wie schnelle Ersatzstrukturen und Hilfssysteme für Positionierung und Ausrichtung können die Zeitveränderungszeit erheblich verkürzen und die umfassende Nutzungsrate der Geräte verbessern.

Konfiguration und Wartung des Schmiersystems

Das Schmiersystem spielt eine wichtige Rolle bei der Betriebsstabilität der Geräte. Es gibt eine große Anzahl von Hochgeschwindigkeitsbewegungen und sich wiederholt bewegte Teile in der Konservenmaschine. Eine schlechte Schmierung kann zu Problemen wie erhöhtem Reibungskoeffizienten, übermäßigem Temperaturanstieg von Teilen und frühzeitigen Verschleiß führen. Ein angemessenes Schmiersystem sollte wichtige Teile wie die Hauptwelle, die Anschlussstange und die Führungsschiene abdecken und die Schmierfrequenz und -menge nach dem Betriebsstatus automatisch steuern können. Gegenwärtig verwenden viele Geräte zentrale automatische Schmiersysteme, um die menschliche Intervention und Öllecks zu verringern. Der Qualitäts- und Ersatzzyklus von Schmieröl sollte ebenfalls in den Wartungsplan aufgenommen werden, um den langfristigen normalen Betrieb des Systems zu gewährleisten.

Auswirkungen der Umweltbedingungen auf die Leistung

Die Betriebsumgebung der Konservenmaschine wirkt sich stark auf die Leistung und Stabilität der Geräte aus. Übermäßige Luftfeuchtigkeit kann im elektrischen System Feuchtigkeit verursachen, und übermäßiger Staub kann die Verschleiß von Geräten verschlimmern oder die Sensorempfindlichkeit beeinflussen. In einer Umgebung mit großer Temperaturdifferenz beeinflusst die thermische Ausdehnung und Kontraktion von Metallteilen auch die Positionierungsgenauigkeit. Darüber hinaus können Umweltfaktoren wie Schwingungsquellen und korrosive Gase potenzielle Störungen in den Betrieb der Geräte verursachen. Um die Stabilität des Betriebs zu verbessern, sollten an der Stelle des Gebrauchs eine angemessene Temperatur- und Feuchtigkeitskontrolle sowie Staub- und Korrosionsschutzmaßnahmen festgelegt werden, um sicherzustellen, dass sich die Konservengeräte für lange Zeit in einem relativ stabilen Arbeitsumfeld befinden.

Umweltfaktoren und ihre Auswirkungen

| Umweltfaktor | Mögliche Auswirkungen | Entsprechende Maßnahmen |

| Hohe Luftfeuchtigkeit | Kurzschlussrisiko, Sensorfehlfunktion | Verwenden Sie versiegelte Gehäuse und Entfeuchtungsstoffe |

| Hohe Staubspiegel | Beschleunigter Verschleiß, Blockadenprobleme | Schützen Sie Schutzabdeckungen und Versiegelungsmaßnahmen auf |

| Große Temperaturunterschiede | Beeinflusst die Positionierungsgenauigkeit | Verwenden Sie Materialien mit guter thermischer Stabilität |

Bedienerkenntnis

Obwohl sich der Grad der Automatisierung moderner Konservenausrüstung ständig verbessert, hat das Fähigkeitsniveau des Bedieners immer noch einen wichtigen Einfluss auf den Betriebseffekt der Ausrüstung. Fachkräfte können potenzielle Probleme basierend auf dem Geräusch der Ausrüstung, des Rhythmus des Betriebs usw. beurteilen und im Voraus Anpassungsmaßnahmen ergreifen, um eine abnormale Ausdehnung zu vermeiden. Im Gegenteil kann ein unsachgemäßer Betrieb, wie beispielsweise falsche Parameter, unzureichende Schmierung oder Nichtkalibrieren bei der Wechselwechsel, zu einer Verringerung der Effizienz des Geräts oder sogar zu einem Ausfall führen. Daher sind die Stärkung der Personalschulung und institutionalisierte Betriebsverfahren erforderlich, um den stabilen Betrieb der Geräteleistung zu gewährleisten.

Produktionsmanagement- und Wartungsmechanismus

Die Leistung von Geräten hängt nicht nur von seiner eigenen Qualität ab, sondern auch von dem täglichen Managementsystem des Unternehmens. Wissenschaftliche Wartungspläne, standardisierte Inspektionssysteme und eindeutige Aufteilung der Verantwortlichkeiten können die Lebensdauer der Ausrüstung effektiv verlängern und gute Betriebsbedingungen aufrechterhalten. Das Ignorieren der täglichen Wartung kann leicht zur Ansammlung verborgener Gefahren bei der Ausrüstung führen und der Effizienz verringern. Regelmäßige Wartung, Teileersatz und Software -Upgrades sollten im täglichen Managementsystem des Unternehmens aufgenommen werden, um eine Reihe quantifizierbarer und zurückführbarer Geräte -Wartungsprozesse festzulegen, die sich positiv auf die Sicherheit und Stabilität des Betriebsanbetriebs auswirken werden.

Systematische Methoden für kann Maschine machen Wartung von Geräten und Lebensmanagement

Einrichtung eines regulären Wartungssystems

Can-Making-Maschinen sind anfällig für Verschleiß, Lockerheit, Staubakkumulation und andere Probleme während des langfristigen Betriebs. Daher ist die Einrichtung eines klaren regulären Wartungssystems die Grundvoraussetzung für die Gewährleistung des normalen Betriebs der Geräte. Der Wartungszyklus wird normalerweise gemäß der Intensität und der Arbeitsumgebung des Gerätebetriebs formuliert und kann in die tägliche Inspektion, wöchentliche Inspektion, monatliche Inspektion und vierteljährliche Inspektion unterteilt werden. Zu den häufigen Inspektionen gehören Schmierzustand, Status des Bolzenschärfens, die Sicherheit elektrischer Verbindungssicherheit, Schimmelpilzzustand usw. Durch regelmäßige Inspektion und Wartung können potenzielle Probleme im Voraus festgestellt werden, die plötzliche Ausfallrate kann reduziert werden und die gesamte Lebensdauer der Geräte kann verlängert werden.

Schmiersystemmanagement

Das Schmiersystem ist eine wichtige Garantie für den stabilen Betrieb mechanischer Geräte. Während des Betriebs der Can-Making-Maschine müssen wichtige Teile wie Führungsschienen, Lager, Zahnräder und Verbindungsstäbe kontinuierlich geschmiert sein, andernfalls wird der Verschleiß verschlimmert, wodurch die beweglichen Teile stecken oder sogar beschädigt werden. Es wird empfohlen, ein zentrales Schmiersystem oder ein quantitatives Füllgerät zu verwenden und den Ölstand, die Viskosität und die Frage, ob das Schmieröl mit Verunreinigungen gemischt wird. Unzulässige Schmierung ist eine der häufigen Ursachen für Machermaschinen, daher muss die Verwaltung des Schmiersystems institutionalisiert und in den täglichen Arbeitsfluss von Betreibern aufgenommen werden.

Überwachungs- und Ersatzstrategie der Komponentenstatus

Während sich die Konservenmaschine an die Betriebszeit ansammelt, erzeugen einige Komponenten (wie Formen, Kupplungen, Gürtel, Lager usw.) unterschiedliche Ermüdungsgrade oder Verschleiß. Um die Lebensdauer der gesamten Maschine zu verlängern, sollte ein Komponentenstatusüberwachungssystem festgelegt werden, um seine Betriebsparameter (wie Temperaturanstieg, Schwingung, Betriebsschall, dimensionale Änderungen usw.) für die Datenanalyse und Lebensdauer der Lebensdauer zu erfassen. Für Komponenten, die sich der kritischen Lebensdauer nähern, wird empfohlen, eine geplante Ersatzstrategie anzuwenden, um aufgrund eines plötzlichen Schadens eine Herunterfahren oder Produktqualitätsanomalien zu vermeiden.

Schutz und Inspektion von elektrischen Systemen

Konservengeräte sind normalerweise mit elektrischen Komponenten wie Motoren, SPS -Controllern, Wechselrändern, Sensoren usw. ausgestattet. Diese Teile sind empfindlich gegenüber der Umwelt, insbesondere anfällig für Luftfeuchtigkeit, Staub und hohe Temperatur. Daher sollte in der Gerätebetriebsumgebung Wasserdampf daran gehindert werden, in den Schaltschrank einzugeben, die Linien und Schnittstellen regelmäßig gereinigt werden, und die Erdung sollte überprüft werden, um sicherzustellen, dass das elektrische System in gutem Zustand ist. Für wichtige Kontrollmodule wird empfohlen, unabhängige Schutzschaltungen und Alarmmechanismen einzurichten, um mit instabilen Faktoren wie Spannungsschwankungen und motorischen Überladungen umzugehen. Regelmäßige Isolierungstests und thermische Bildgebungsinspektionen von elektrischen Systemen können auch dazu beitragen, potenzielle versteckte Gefahren zu verhindern.

Standardisierung der Betriebsverfahren

Der standardisierte Betrieb kann nicht nur das Risiko einer Fehloperation verringern, sondern auch die Betriebsbelastung der Ausrüstung verringern. Detaillierte Betriebsverfahren sollten für Konservengeräte formuliert werden, die die Startsequenz, die Parametereinstellung, die Lastanpassung, den Herunterfahren usw. abdecken, und der Trainingseffekt sollte durch Diagramme oder Videos verbessert werden. Ausrüstungsbetreiber sollten grundlegende abnormale Beurteilungsfähigkeiten und Gegenmaßnahmen beherrschen, z. Die Betriebsstandardisierung ist eine wichtige Garantie für die Verlängerung der Lebensdauer und die Verbesserung der Betriebseffizienz.

Vorschläge für standardisierte Betriebsverfahren

| Betriebsstufe | Wichtige Betriebsanforderungen | Zweck und Vorsichtsmaßnahmen |

| Vorstart | Schmierungsprüfung, Leistungsprüfung, Sicherheitsschutzstatus | Verhindert Fehler und Fehloperationen |

| Parameteraufbau | Druck-, Geschwindigkeits- und Timing -Einstellungen | Gewährleisten Sie die richtigen Bedingungen pro Produkt |

| Normales Laufen | Überwachen Sie Klang, Schwingung, Alarme | Frühe Erkennung abnormaler Bedingungen |

| Abschalten | Material stoppen, stoppen, drücken, Strom schneiden | Vermeidet mechanischer Stoß- und Rückstandsdruck |

Reinigung und Umweltkontrolle

Die Produktionsumgebung mit Konserven produziert in der Regel Schadstoffe wie Metallchips, Schmieröl und Staub. Wenn sich diese Substanzen in Gerätelücken, Übertragungssystemen oder Kontrollkomponenten ansammeln, erhöhen sie das Risiko von Verschleiß und Ausfall. Die Ausrüstungsoberfläche, die Führung von Schienen und das Wärmeableitungssystem sollten regelmäßig gereinigt werden, während die Luftzirkulation und die Staubverhütung im Anlagenbereich beibehalten werden. Für Umgebungen mit hoher Luftfeuchtigkeit sollten Entfeuchtung oder konstante Temperaturmaßnahmen ergriffen werden, um das Rosten von Komponenten oder das Ausfall des Kontrollsystems zu vermeiden. Eine gute Betriebsumgebung kann nicht nur die Effizienz des Geräts verbessern, sondern auch dazu beitragen, die Lebensdauer mechanischer Komponenten zu verlängern.

Überwachung und Analyse von Betriebsparameter

Durch das Sammeln und Aufzeichnen der Betriebsparameter der Konservenmaschine (wie Geschwindigkeit, Temperatur, Druck, Strom usw.) kann eine Gerätebetriebsdatenbank für eine langfristige Trendanalyse und die Fehlervorhersage erstellt werden. Fortgeschrittene Geräte können mit einem Echtzeit-Überwachungssystem ausgestattet werden, um Schlüsseldaten auf die zentrale Steuerungsplattform für die Fernüberwachung und frühzeitige Warnung hochzuladen. Die Akkumulation von Betriebsdaten hilft Unternehmen dabei, abnormale Muster zu erkennen, zeitnah in den Gerätestatus einzugreifen, die Wartungsstrategien weiter zu verbessern und die Möglichkeit plötzlicher Misserfolge zu verringern.

Schimmel Lebensdauer und Wartungsmechanismus

Die Form ist eine Komponente mit einer hohen Häufigkeit des Verbrauchs im Konservenprozess, und ihre Genauigkeit und Lebensdauer haben einen direkten Einfluss auf die Produktqualität. Das Unternehmen sollte die Nutzungszeit, die Anzahl der Verarbeitungs- und Ersatzaufzeichnungen der einzelnen Formen aufzeichnen und ihren Verschleißstatus durch regelmäßige Inspektionen erfassen. Es wird empfohlen, die Form vor und nach jedem Gebrauch in einer trockenen und unwirksamen Umgebung zu reinigen, Öl zu pflegen, zu pflegen und zu speichern. Gleichzeitig sollte die Form verhindert werden, dass sie während der Klemme und Demontage gestoßen oder gestresst werden, um die Genauigkeit der wiederholten Verwendung zu gewährleisten.

Fehleraufzeichnung und Analysesystem

Die Ursache, die Verarbeitungsprozess und die Wiederherstellungszeit jedes Gerätefehlers sollten ausführlich aufgezeichnet werden, um eine Geräte -Betriebsdatei zu bilden. Durch die systematische Klassifizierung können gemeinsame Fehlertypen und deren Auftrittsmuster analysiert werden, um Wartungsstrategien zu optimieren und die Betriebsverfahren zu verbessern. Es wird empfohlen, elektronische Methoden für die Datensatzverwaltung zu verwenden, um Statistiken und Überprüfungen zu erleichtern. In Kombination mit der PDCA-Zyklusmethode (Plan-Do-Check-ACT) kann der Ausrüstungsmanagementprozess kontinuierlich optimiert werden, um die Gesamtzuverlässigkeit zu verbessern.

Gemeinsame Fehlertypen und mögliche Ursachen

| Fehlertyp | Symptome | Mögliche Ursachen |

| Kann verformt werden | Unregelmäßige Form, schlechte Versiegelung | Lose Schimmel, Zylinderfehlausrichtung |

| Erhöhtes Geräusch | Abnormaler Laufstall, Vibrationen | Lagerverschleiß, lose Komponenten |

| Häufige Alarme | Wiederholte Stopps, Parametersprünge | Kontrollfehler, Sensordrift |

| Langsame Zyklusgeschwindigkeit | Spürbar langsamer Produktionsrate | Motorische Alterung, erhöhte mechanische Belastung |

Lebenszykluskostenmanagement Denken

Die Wartung der Ausrüstung sollte sich nicht nur auf die Fehlerbehebung konzentrieren, sondern auch von den vollen Lebenszykluskosten beginnen und verschiedene Faktoren wie Beschaffungskosten, Wartungskosten, Energieverbrauchsausgaben und Ausfallzeitverlust umfassend berücksichtigen. Durch angemessene Investitionsanlagen, Wartungsressourcenzuweisung und technologische Transformation können langfristige Kostenkontrolle und Effizienzbalance für Geräte erreicht werden. Das Lebensmanagement umfasst nicht nur Hardware-Wartung, sondern auch Software-Upgrades und Personalschulungen, die eine mehrdimensionale koordinierte Werbung erfordern. Der Kern des Lebenszykluskostenmanagements besteht darin, den umfassenden Wert von Geräten nach Daten nach und nach zu verbessern.