Einführung in das Dose -Maschinen

Die Can Making -Maschine ist ein wesentliches Gerät in der modernen Verpackungsindustrie, das die Massenproduktion von Metalldosen für Lebensmittel, Getränke, Aerosole und andere Produkte ermöglicht. In der heutigen schnelllebigen Fertigungsumgebung kann die Nachfrage nach effizienten, präzisen und hygienischen Verpackungen Maschinen zu einem Eckpfeiler in der Fertigung machen. Sie sind so konzipiert, dass sie Rohstoffe wie Aluminium und Blechplattenstahl in funktionelle Behälter verwandeln, die strenge Branchenstandards für Sicherheit, Haltbarkeit und Haltbarkeit entsprechen.

Die Can Making -Industrie hat sich in den letzten Jahrzehnten erheblich weiterentwickelt und wechselt von manuellen Herstellungsmethoden zu vollständig automatisierten Produktionslinien, die Tausende von Dosen pro Stunde produzieren können. Diese Transformation wurde durch verschiedene Faktoren angetrieben: die zunehmende weltweite Nachfrage nach verpackten Waren, die Notwendigkeit einer leichten und dennoch starken Verpackung und die wachsende Bedeutung der Nachhaltigkeit. Da sich die Verbraucherpräferenzen in Richtung Komfort und umweltfreundliche Verpackung verlagern, haben die Hersteller stark in Advanced Can Production Line Technologies investiert.

Eine der wichtigsten Stärken der modernen Can Can -Ausrüstung liegt in ihrer Vielseitigkeit. Eine einzelne Produktionsanlage kann unterschiedliche Dose-Formate produzieren-von zweiteiligen Dosen für Getränke bis hin zu dreiköpfigen Dosen für verarbeitete Lebensmittel-unter Verwendung derselben oder anpassungsfähigen Maschinen. Mit dieser Flexibilität können Hersteller schnell auf Markttrends, saisonale Anforderungen und kundenspezifische Anforderungen reagieren.

Zusätzlich zu Lebensmitteln und Getränken Verpackung, kann Maschinen machen spielen auch eine entscheidende Rolle in Branchen wie Pharmazeutika, Kosmetik und Chemikalien. Beispielsweise werden Aerosoldosen für Körperpflegeprodukte, Haushaltsreiniger und Industrieschmiermittel häufig verwendet. Jede Anwendung erfordert unterschiedliche Entwurfsspezifikationen, Beschichtungsstandards und Versiegelungsmethoden, die in die Produktionslinie aufgenommen werden, um die Produktintegrität und die Einhaltung der Sicherheitsvorschriften zu gewährleisten.

Eine weitere wichtige Überlegung beim CAN -Herstellungsprozess ist die Qualitätskontrolle. Moderne automatische Maschinen sind mit Präzisionssensoren, Sehversuchssystemen und Echtzeitüberwachung ausgestattet, um Defekte wie Dellen, falsch ausgerichtete Nähte oder Unregelmäßigkeiten zu erkennen. Dies stellt sicher, dass jedes Metall die Produktionslinie verlassen kann, um die strengen Qualitätskriterien sowohl von Herstellern als auch von Regulierungsbehörden zu erfüllen.

Um zu verstehen, wie wichtig es ist, Maschinen zu machen, ist es auch nützlich, ihren Beitrag zu globalen Lieferketten zu erkennen. Dosen sind leicht, stapelbar und sehr recycelbar, was sie zu einer idealen Wahl für Ferntransport und nachhaltige Verpackungslösungen macht. Ohne effiziente kann sich daraus ergeben, können und die Technologien versiegeln, viele der Produkte, die wir täglich konsumieren, hätten eine viel kürzere Haltbarkeit und wären anfälliger für Verunreinigungen.

Die Can Making Industry ist zu einem integralen Bestandteil des modernen Lebens geworden. Mit fortlaufenden Innovationen in der automatischen Dose und der Optimierung der Produktionslinien werden die Art und Weise, wie Produkte weltweit verpackt und an Verbraucher geliefert werden. Wenn Sie verstehen, wie diese Maschinen funktionieren, die verfügbaren Arten und die wichtigsten Überlegungen bei der Investition in sie können Unternehmen helfen, fundierte Entscheidungen zu treffen und in diesem hochdynamischen Sektor wettbewerbsfähig zu bleiben.

Arten von Dose machen Maschinen

Kann Maschinen auf verschiedene Arten kategorisiert werden, aber eine der praktischsten Methoden besteht darin, sie anhand der Art der von ihnen erzeugten Dosen und der damit verbundenen Automatisierung zu klassifizieren. Diese Klassifikationen helfen den Herstellern nicht nur dabei, die am besten geeigneten Geräte für ihre Bedürfnisse zu wählen, sondern auch Faktoren wie Produktionskapazität, Kosteneffizienz und Wartungsanforderungen zu beeinflussen.

Basierend auf können typern

Aus Designperspektive sind Dosen typischerweise in zweiteilige Dosen und dreiteilige Dosen unterteilt, die jeweils unterschiedliche Herstellungsprozesse und Maschinen benötigen.

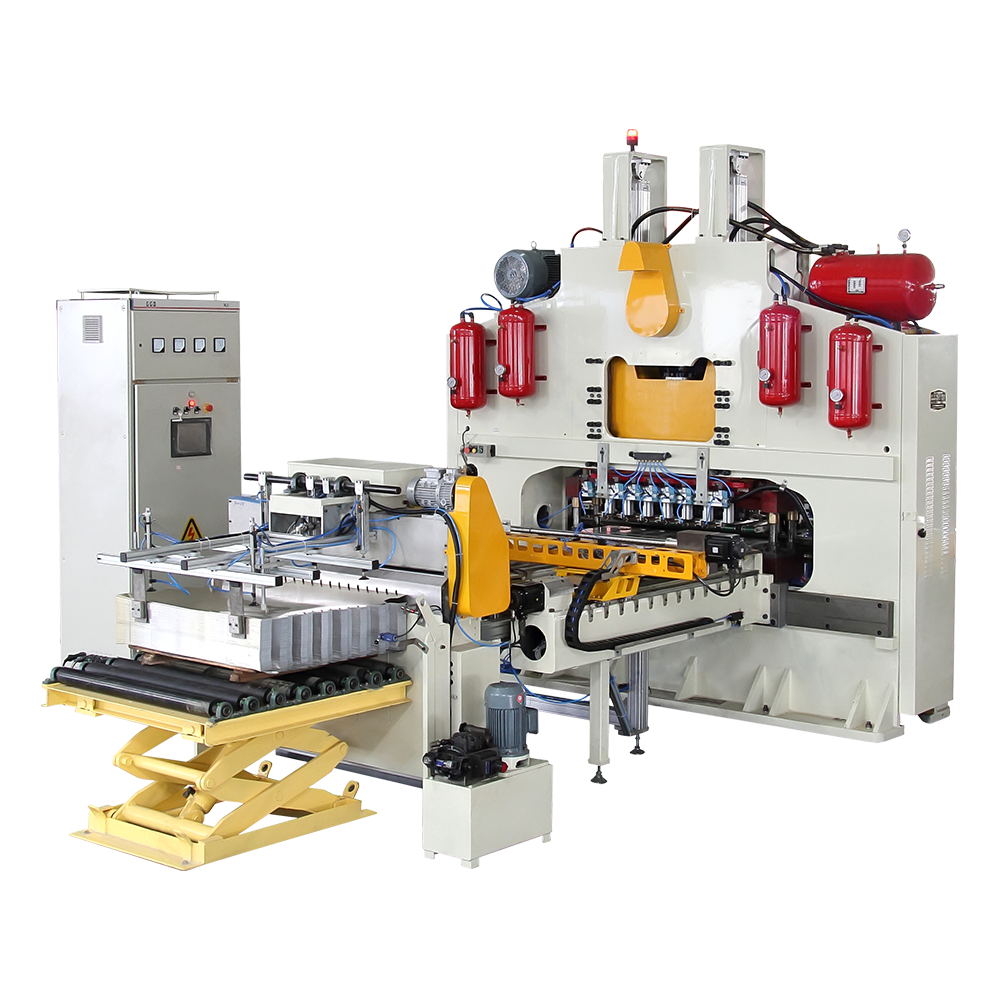

Mit zweiteiligen Maschinen werden in erster Linie bei der Herstellung von Getränkendosen, insbesondere Aluminiumdosen für kohlensäurehaltige Getränke, Säfte und Energiegetränke, verwendet. Diese Dosen bestehen aus einem einzelnen Körper, der aus einer Bandscheibe aus Metall und einem separaten Deckel gebildet wird. Der Produktionsprozess umfasst im Allgemeinen das Zeichnen und Bügeltechnologie (D & I), wobei ein flaches Blatt Aluminium in eine Becherform gezogen und dann in die endgültige Höhe und Dicke gebügelt wird. Diese Methode ermöglicht eine Hochgeschwindigkeitsproduktion und stellt sicher, dass der Dose Körper eine glatte, nahtlose Oberfläche aufweist, was die Haltbarkeit verbessert und Leckagen verhindert. Mit zweiteiligen Maschinen können Maschinen ideal für großflächige Getränkeherstellungsanlagen sind, in denen die Leistung Zehntausende von Dosen pro Stunde erreichen kann.

Drei-teilige können Maschinen herstellen, dagegen häufiger in der Lebensmittelindustrie und in bestimmten Industrieverpackungsanwendungen. Diese Dosen bestehen aus einem zylindrischen Körper und zwei Endstücken (oben und unten). Der Herstellungsprozess umfasst die Bildung des Körpers aus einem flachen Blatt, des Schweißens oder der Lötung der Seitennähte und dann die Naht der Enden nach dem Füllen. Mit dreiteiliger Maschinen können Maschinen mehr Flexibilität in Bezug auf Größe und Form bieten und sie für Produkte wie Gemüse in Konserven, Suppen, Farbe und chemische Behälter geeignet sind. Sie können auch in kleineren Mengen ohne wesentliche Änderungen an der Produktionslinie hergestellt werden, wodurch Hersteller zugute kommen, die mehrere Produktkategorien bedienen.

Zusätzlich zu diesen Hauptkategorien gibt es spezialisierte Can-Can-Maschinen für Produkte wie Aerosoldosen, die spezifische druckresistente Designs erfordern, und das leicht offene Ende können Maschinen herstellen, die bewertete Deckel für die Verbraucherbequemlichkeit enthalten. Jede Art von Dose fordert eine eigene Ausrüstung für Form, Beschichtung und Inspektion, um die Produktleistung und -sicherheit zu gewährleisten.

Die folgende Tabelle fasst die Hauptunterschiede zwischen zweiteiliger und dreiteiliger Diener-Maschinen zusammen:

| Kann tippen | Strukturbeschreibung | Typische Materialien | Gemeinsame Anwendungen | Produktionsgeschwindigkeit |

| Zweiteilige Dose | Einteiliger Körper mit separatem Deckel | Aluminium | Erfrischungsgetränke, Bier, Säfte | Sehr hoch (bis zu 2000 Dosen/min) |

| Dreiteilige Dose | Zylindrischer Körper mit oberen und unteren Enden | Zinnplattenstahl, Aluminium | Lebensmittel in Konserven, Farbe, Chemikalien | Moderat (100–600 Dosen/min) |

Basierend auf Automatisierung

Eine weitere wichtige Klassifizierung für Dose -Maschinen ist die Automatisierung. Hersteller wählen häufig zwischen manuellen, halbautomatischen und vollautomatischen Maschinen, abhängig von ihren Produktionsanforderungen, Budget- und Belegschaftsfunktionen.

Manuell kann Maschinen eine erhebliche Beteiligung an Fütterungsmaterialien, Ausrichtung von Komponenten und Initiierung von Formen- oder Nähtätigkeiten erfordern. Sie werden am häufigsten in kleinen Workshops oder zum Prototyping und zum Testen neuer Designs verwendet. Während sie niedrige anfängliche Kosten bieten, ist ihre Ausgangskapazität begrenzt und die Konsistenz kann durch menschliche Fehler beeinträchtigt werden.

Semi-Automatische können Maschinen ein Gleichgewicht zwischen manuellen und vollautomatischen Systemen machen. Bestimmte Vorgänge wie Fütterung und Positionierung erfordern möglicherweise weiterhin eine manuelle Eingabe, aber Prozesse wie Schweißen, Flanschen oder Nähte werden automatisiert. Diese Art von Ausrüstung eignet sich für mittelgroße Fabriken, die Flexibilität benötigen, aber auch die Produktionsgeschwindigkeit und -genauigkeit verbessern möchten.

Vollautomatisch kann Maschinen alle Phasen des Prozesses - von der Fütterung von Rohstoffen über Bildung, Schweißen, Beschichtung und Nähte - mit minimaler menschlicher Intervention integrieren. Ausgestattet mit fortschrittlichen Steuerungssystemen können diese Maschinen eine konsistente Qualität aufrechterhalten und über längere Zeiträume kontinuierlich arbeiten. Vollautomatisierte Linien sind ideal für groß angelegte Hersteller, die einen hohen Durchsatz und konsistenten Produktstandards priorisieren.

Hier ist ein Vergleich der drei Automatisierungsstufen:

| Automatisierungsstufe | Betreiberbeteiligung | Produktionsgeschwindigkeit | Typische Anwendungsfälle |

| Handbuch | Hoch | Niedrig | Kleine Workshops, benutzerdefinierte Dosen |

| Halbautomatisch | Medium | Mäßig | Mittelgroße Lebensmittel- und Getränkeproduktion |

| Vollautomatisch | Niedrig | Hoch | Große industrielle Produktion |

Schlüsselkomponenten von Dose Maschinen

Eine Dose -Maschine ist kein einzelnes, einfaches Gerät - es ist ein koordiniertes System, das aus mehreren Komponenten besteht, die jeweils eine spezielle Funktion ausführen. Das Verständnis dieser Komponenten ist für die Bewertung der Maschinenleistung, die Planung von Wartungsplänen und die Fehlerbehebungsprobleme von wesentlicher Bedeutung. Während die spezifische Konfiguration je nachdem, ob sich die Maschine für zweiteilige oder dreiteilige Dosen entspricht, sind die folgenden Elemente häufig in modernen Dose zu finden.

Körpermacher

Der Körpermacher ist das Herz der zweiteiligen Dose Produktion. Es nimmt ein flaches Blatt Metall (oft Aluminium für Getränkedosen) und verwandelt es durch einen Prozess, der als Zeichnen und Bügeln namens Zeichnen und Bügeln (D & I) in einen zylindrischen Körper umgewandelt wird. Dies beinhaltet das Zeichnen des Metalls in eine Tasse und dann durch Bügeln, um die erforderliche Höhe und Wandstärke zu erreichen. Die Präzision des Körperherstellers beeinflusst direkt Abmessungen, Gewichtskonsistenz und strukturelle Integrität. In Hochgeschwindigkeitslinien können Körperhersteller über 2000 Dosen pro Minute produzieren und ihre Genauigkeit und Haltbarkeit für die Erfüllung der Produktionsanforderungen entscheidend machen.

Für die dreiteilige Dose Produktion besteht die äquivalente Bühne aus Körperform und Schweißen, wobei ein flaches Blatt in einen Zylinder gerollt ist und seine Naht geschweißt oder gelötet ist. Die Maschine muss eine perfekte Ausrichtung gewährleisten, um Lecks zu vermeiden und eine reibungslose nachgeschaltete Verarbeitung zu gewährleisten.

Trimmer

Sobald eine Dose -Körper gebildet ist, stellt der Trimmer sicher, dass die offene Kante perfekt und in der richtigen Höhe ist. Durch das Trimmen werden ein ungleichmäßiges oder überschüssiges Metall aus der Formenstufe entfernt, um sicherzustellen, dass alle Dosen gleichmäßige Abmessungen für nachfolgende Prozesse wie Flansch und Naht aufweisen. Ein hochwertiger Trimmer reduziert auch Materialabfälle durch Optimierung des Schneidenpräzisions, was einen erheblichen Kosten auswirken kann.

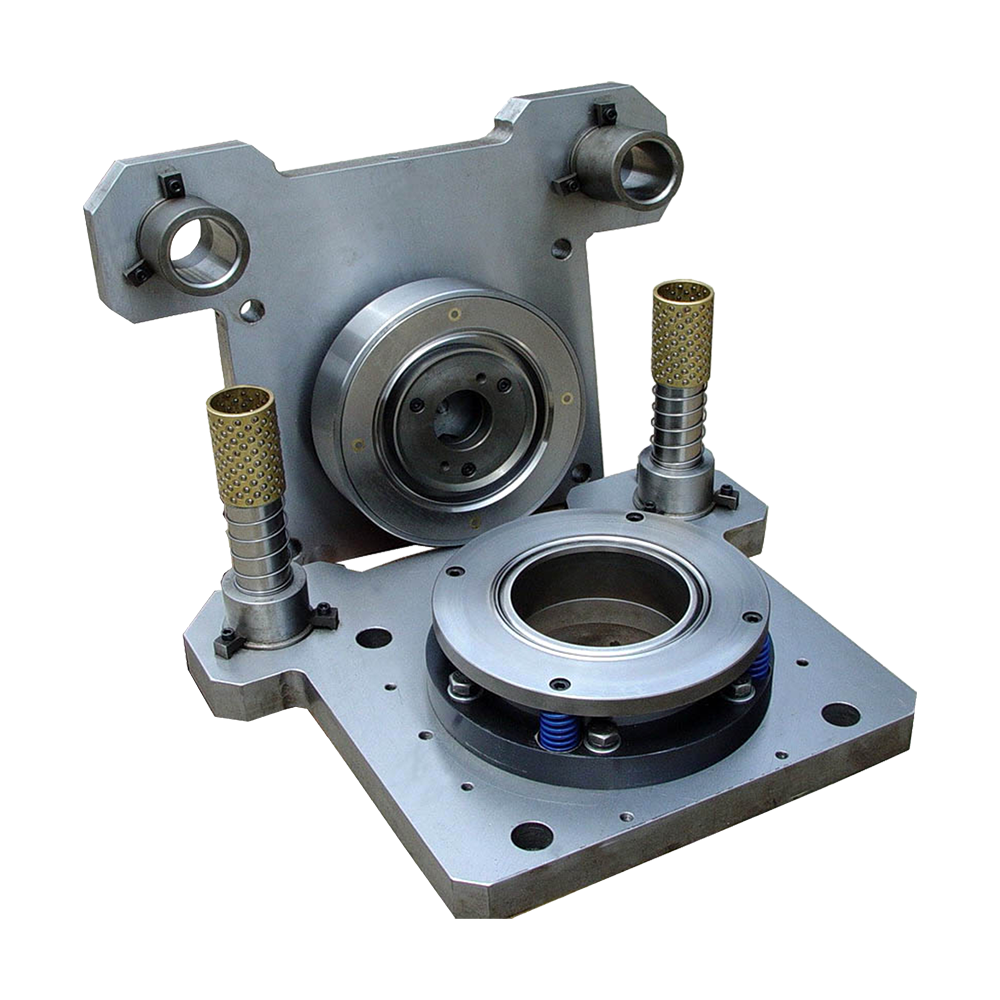

Flanger

Der Flanger ist dafür verantwortlich, die oberen und unteren Ränder des Körpers nach außen zu formen und einen Flansch zu erzeugen, der später verwendet wird, um die Dose -Enden zu befestigen. Dieser Schritt ist für die dreiköpfige Produktion von wesentlicher Bedeutung, da er ein sicheres und luftdichtes Siegel sorgt, wenn die Enden vernichtet werden. Bei zweiteiligen Dosen gilt das Flanschen normalerweise nur bis zum offenen Ende, da der Boden als Teil des Körpers gebildet wird.

Perldehnung

Der Beat bildet horizontale Grate oder Perlen um den Körper der Dose. Diese Perlen verleihen der Dose Stärke und Steifheit, sodass sie den inneren Druck (im Fall von kohlensäurehaltigen Getränken) oder externen Handhabungsspannungen während des Transports standhalten. Perlen ist besonders wichtig für Lebensmitteldosen, die sich einer thermischen Verarbeitung unterziehen können, da sie bei Wärme und Druck eine Verformung verhindert.

Neckernmaschine

In der Produktion von Getränken reduziert die Neckern -Maschine den Durchmesser des offenen Endes der Dose auf die Größe des Deckels. Dies spart nicht nur Material im LID -Herstellungsprozess, sondern bietet auch eine bessere Versiegelungsfläche. Moderne Necking -Maschinen verwenden mehrere inkrementelle Schritte, um zu vermeiden, dass die Oberfläche oder Struktur der Dose beschädigt wird, und sicherzustellen, dass sowohl Festigkeit als auch Aussehen beibehalten werden.

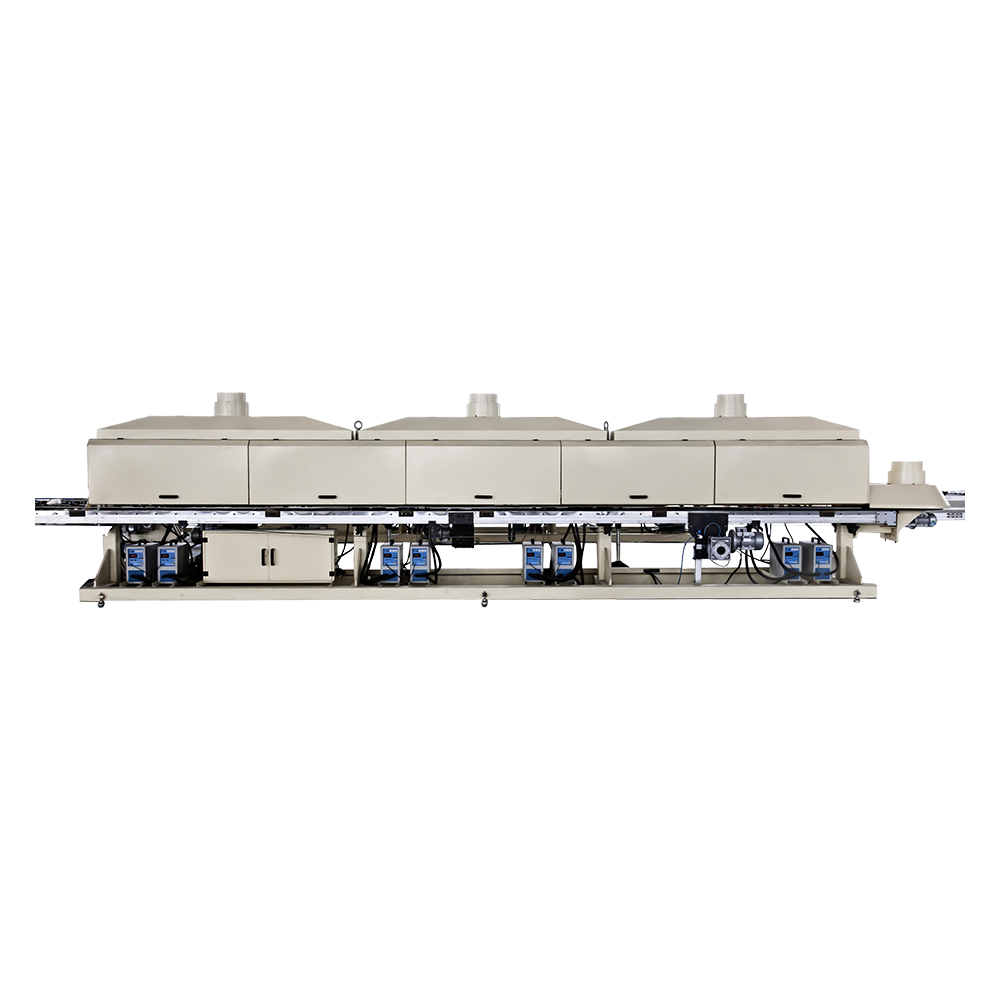

Beschichtungs- und Druckeinheiten

Vor oder nach der Bildung gehen Dosen häufig durch Beschichtungs- und Druckeinheiten, um Schutzschichten und dekorative Designs anzuwenden. Innenbeschichtungen schützen den Inhalt vor der Reaktion mit dem Metall, während externe Beschichtungen Korrosion verhindern und die visuelle Anziehungskraft verbessern. Druckeinheiten, häufig mit Hochgeschwindigkeits-Offset-Druck, wenden Sie Markengrafiken und Produktinformationen an. Diese Phasen erfordern eine präzise Ausrichtung und Farbkontrolle, um die Markenkonsistenz aufrechtzuerhalten.

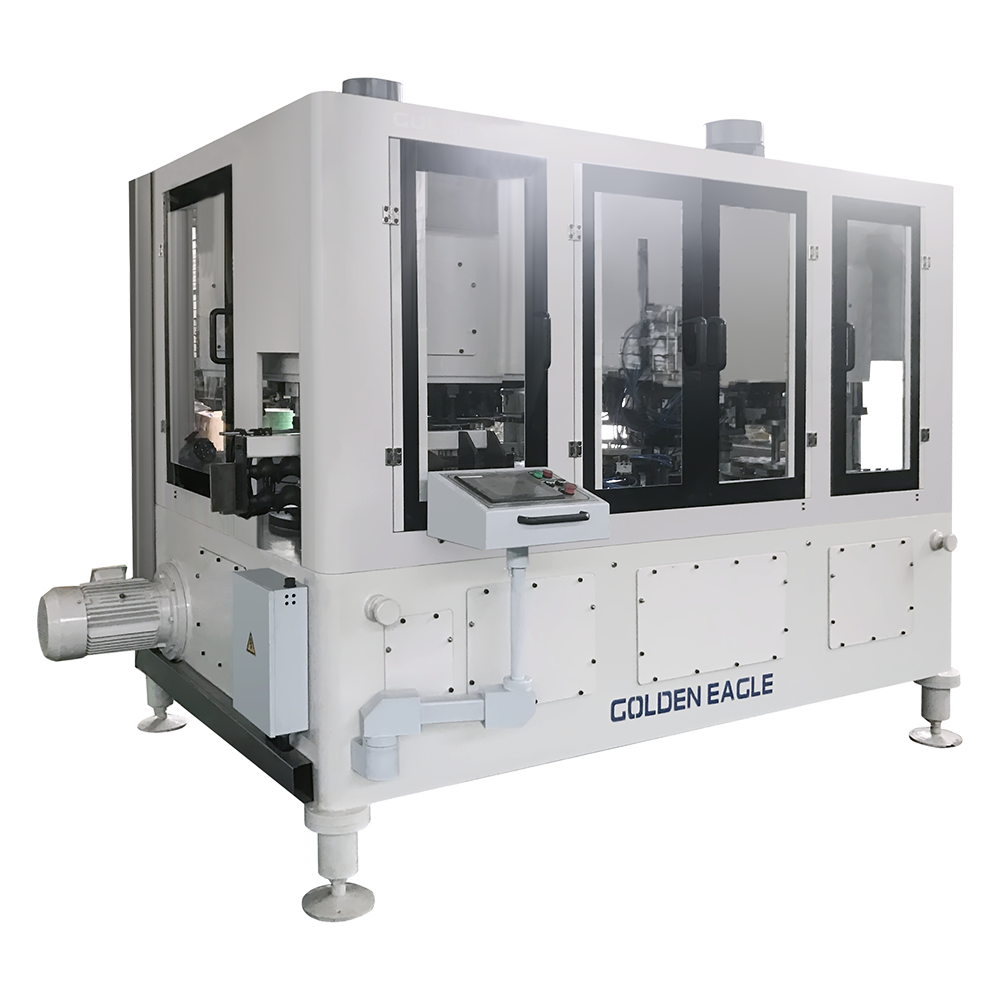

Seemanner

Der Seemanner befestigt die Dose Enden (Deckel oder Boden) durch einen Prozess, der als Doppelneises bezeichnet wird und die die Kanten des Dosekörpers faltet und komprimiert. Dies schafft eine hermetische Siegel, die Leckage und Kontamination verhindert. Die Nahtintegrität ist kritisch, und Seemanner sind häufig mit Qualitätskontrollsensoren ausgestattet, um Defekte in Echtzeit zu erkennen.

Inspektionssysteme

Moderne können Maschinen herstellen, die automatisierte Inspektionssysteme enthalten, die Kameras, Sensoren und manchmal Röntgentechnologie verwenden, um Defekte wie Dellen, Kratzer, unsachgemäße Dimensionen oder Nahtunregelmäßigkeiten zu erkennen. Diese Systeme tragen dazu bei, Qualitätsstandards aufrechtzuerhalten und Abfall zu reduzieren, indem sie Probleme identifizieren, bevor Dosen die Füllstufe erreichen.

Fördersysteme und Materialhandhabungssysteme

Förderer transportieren Dosen zwischen verschiedenen Produktionsstadien, während Materialhandhabungssysteme einen reibungslosen Fluss von Komponenten wie Deckel, Enden und Rohblättern sorgen. Diese Systeme werden häufig mit der Hauptproduktionslinie synchronisiert, um Engpässe zu vermeiden und die Effizienz aufrechtzuerhalten.

Nachfolgend finden Sie eine Zusammenfassung der Hauptkomponenten und ihrer Hauptfunktionen:

| Komponente | Primärfunktion | Bedeutung in der Produktion |

| Body Maker | Formen können Körper aus Metallblech können | Bestimmt grundlegende Form und Stärke |

| Trimmer | Ebenen offene Kante von Can | Sorgt für einheitliche Abmessungen |

| Flanger | Erzeugt Flansch zum Nähen | Wesentlich für luftdichte Versiegelung |

| Perldehnung | Fügt Verstärkungsperlen hinzu | Verbessert den Druckwiderstand |

| Neckernmaschine | Reduziert offener Durchmesser | Speichert Deckelmaterial und verbessert die Versiegelung |

| Beschichtungs-/Druckeinheiten | Wendet Schutz- und Dekorationsschichten an | Verhindert Korrosion und fügt Branding hinzu |

| Seemanner | Befestigt die Enden am Körper | Sorgt für die durchlaufdichtes Dichtung |

| Inspektionssysteme | Erkennt Defekte | Pflege der Qualitätskontrolle |

| Förderer/Handling | Bewegt Dosen durch Stufen | Unterstützt den kontinuierlichen Betrieb |

Produktionsprozess von Dose Maschinen machen

Der Produktionsprozess in Can Make ist eine sorgfältig orchestrierte Abfolge von mechanischen, thermischen und Qualitätskontrollvorgängen. Während es Variationen zwischen zweiteiliger und dreiteiliger Can Herstellung gibt, bleibt die Kernlogik gleich: Umwandlung von Rohmetallblättern oder Spulen in fertige Dosen, die zum Füllen und Verteilungen bereit sind. Nachfolgend finden Sie eine detaillierte Aufschlüsselung der typischen Produktionsphasen in einer modernen Dose -Einrichtung.

Materialvorbereitung

Das Verfahren beginnt mit der Metallvorbereitung, die typischerweise Aluminium- oder Blechplattenstahl in großen Spulen oder Blättern betrifft. Diese Rohstoffe werden zuerst gereinigt, um alle Oberflächenöle oder Verunreinigungen zu entfernen, um eine optimale Haftung für Beschichtungen zu gewährleisten und später im Prozess drucken. In Hochgeschwindigkeitslinien kann diese Stufe auch die Oberflächenbehandlung umfassen, um die Korrosionsresistenz zu verbessern und die Bildungsleistung zu verbessern.

Für dreiteilige Dosen werden Blätter für nachfolgende Rollen und Schweißen auf die richtige Größe geschnitten, während in zweiteiliger Produktion Metallspulen direkt in den Becher-Herstellungsprozess einfließen.

Tasse Bildung und Körperherstellung

Bei zweiteiliger Can Manufacturing führt das gereinigte Metall durch eine Schröpfenpresse, die flache Tassen aus der Spule ausstamiert. Diese Tassen betreten dann den Körpermacher, wo der Zeichnungs- und Bügelprozess das Metall in hohe, dünnwandige Körper erstreckt. Der Prozess muss die Stärke mit der Materialwirkungsgrad ausgleichen und sicherstellen, dass die Wände dünn genug sind, um das Gewicht zu reduzieren, aber stark genug, um dem Druck standzuhalten.

In der dreiteiligen Produktion werden die geschnittenen Blätter anstelle von Schröpfen in eine zylindrische Form gerollt und entlang der Seitennähte geschweißt. Dieser geschweißte Zylinder wird dann flanscht und perlenst.

Trimmen und Flanschen

Sobald der Körperkörper gebildet ist, entfernt der Trimmer alle ungleichmäßigen Kanten, um genaue Höhenspezifikationen zu erreichen. Nach dem Trimmen biegt der Flanger die Kanten nach außen, um einen Flansch zum Anbringen der Dose Enden zu erzeugen. Dies ist ein kritischer Schritt, um die luftdichte Versiegelung in späteren Stadien sicherzustellen.

Perlen

Perlen fügt dem Körperkörper horizontale Grate hinzu, um die Festigkeit zu erhöhen und eine Verformung während der thermischen Verarbeitung oder des Transports zu verhindern. Das Perlenmuster wird durch die Art des Produkts bestimmt, die die Dose enthalten wird - zarbonierte Getränke können beispielsweise eine andere Verstärkung im Vergleich zu Gemüse in Dosen erfordern.

Neckern (für Getränkedosen)

In Getränkedosen reduziert das Neckern den Öffnungsdurchmesser der Dose, um der Deckelgröße zu entsprechen, wodurch Material sparen und die Versiegelung verbessert werden. Dies geschieht allmählich über mehrere Phasen, um die Beschädigung der Dose -Struktur zu vermeiden.

Beschichtung und Drucken

Bevor die Montage abgeschlossen ist, gehen Dosen durch Beschichtungsmaschinen, die eine interne Schutzschicht auftragen, um Reaktionen zwischen dem Inhalt und dem Metall zu verhindern. Eine externe Beschichtung wird auch angewendet, um Korrosion zu verhindern und die Haltbarkeit zu verbessern.

Nach der Beschichtung wechseln Cans zu Druckeinheiten, in denen Markengrafiken, Ernährungsbezeichnungen und Produktinformationen mithilfe von Hochgeschwindigkeits-Offset-Druck angewendet werden. Genauigkeit ist hier der Schlüssel - Misalignment oder Farbkonsistenz können zu abgelehnten Stapeln führen.

Anwendungs- und Endanwendung

Für dreiteilige Dosen werden beide Enden normalerweise nach dem Füllen angewendet, aber ein Ende (unten) kann während der Produktionsphase eingelegt werden. Für zweiteilige Dosen ist der Boden integral zum Körper und nur das obere Ende ist nach dem Füllen aufgenommen. Die Nähmaschine faltet und sperrt den Flansch des Deckels mit dem Flansch des Dose, um ein hermetisches Siegel zu erzeugen.

Inspektion und Qualitätskontrolle

Automatisierte Inspektionssysteme überprüfen alle Dose auf Defekte, einschließlich dimensionaler Ungenauigkeiten, Nahtintegrität, Oberflächenkratzer und Beschichtungsqualität. In Hochgeschwindigkeitsvorgängen können Inspektionssysteme Tausende von Dosen pro Minute verarbeiten und alle Spezifikationen nicht erfüllen.

Verpackung und Palettierung

Dosen werden für den Transport gezählt, gestapelt und verpackt. In vielen Fabriken werden Roboterpalletierungen verwendet, um Dosen effizient auf Paletten zu ordnen, die für den Versand an Füllanlagen bereit sind. Die ordnungsgemäße Verpackung ist wichtig, um Dosen während der Lagerung und des Transports zu schützen und das Risiko von Dellen oder Kontaminationen zu minimieren.

Nachfolgend finden Sie eine Zusammenfassungstabelle des Produktionsprozesses für Dose:

| Bühne | Beschreibung | Schlüsselzweck |

| Materialvorbereitung | Reinigen und Behandlung von Metallblättern oder Spulen | Stellen Sie eine saubere, korrosionsbeständige Oberfläche sicher |

| Tasse Bildung / Rollen | Erstellen einer anfänglichen Körperform | Bereiten Sie sich auf eine weitere Bildung vor |

| Körperherstellung | Zeichnen und Bügeln (zweiteiliger) oder Schweißen (dreiteiliger) | Endgültige Körperdimensionen erreichen |

| Trimmen | Schneiden auf eine präzise Höhe | Gewährleisten Sie eine Gleichmäßigkeit für die Versiegelung |

| Flanschen | Nach außen Biegen der Kanten | Aktivieren Sie die sichere Anhaftung der Enden |

| Perlen | Hinzufügen von Verstärkungskämmen | Stärke und Druckbeständigkeit verbessern |

| Necking | Reduzierung des Open-End-Durchmessers | Material sparen, die Versiegelung verbessern |

| Beschichtung und Drucken | Schutz- und Dekorationsschichten anwenden | Korrosion verhindern, Branding hinzufügen |

| Annäht | Anbringen kann enden | Erstellen Sie luftdichtes Siegel |

| Inspektion | Defekte erkennen | Qualitätskontrolle behalten |

| Verpackung | Stapeln und Palettieren | Sich auf den Versand vorbereiten |

Anwendungen von Dose Maschinen machen

Lebensmittelindustrie

Das Herstellen von Maschinen werden in der Lebensmittelindustrie weit verbreitet, um Lebensmitteldosen für die Erhaltung von Obst, Gemüse, Fleisch, Meeresfrüchten und verarbeiteten Lebensmitteln zu produzieren. Diese Maschinen verarbeiten den gesamten Produktionsprozess, von einer Dose, die sich um eine Dose naht, und manchmal sogar kann es füllen und versiegeln, um sicherzustellen, dass die Lebensmittel im Inneren sicher, hygienisch und längerstabil für längere Zeiträume bleiben. Spezialmaschinen können Dosen mit verschiedenen Größen und Formen herstellen, um unterschiedliche Verpackungsanforderungen zu erfüllen, einschließlich zylindrischer, rechteckiger und ovaler Formen. Beispielsweise werden Hochgeschwindigkeitsautomatik-Produktionslinien verwendet, um große Volumina von Dosentomaten, Bohnen oder fertigen Mahlzeiten herzustellen, wodurch die Arbeitskosten gesenkt werden und gleichzeitig eine konsequente Qualität aufrechterhalten werden.

Getränkeindustrie

In der Getränkeindustrie, kann Maschinen machen Spielen Sie eine entscheidende Rolle bei der Herstellung von Aluminiumgetränkendosen für Erfrischungsgetränke, Bier und Energy -Drinks. Die Maschinen sind für Hochgeschwindigkeitsvorgänge ausgelegt und bilden häufig Dosen mit zweiteiliger Maschinen durch Zeichnungs- und Wandbügeln (DWI). Nach der Bildung werden die Dosen mit automatischen Dienern gereinigt, gefüllt und versiegelt, um die Produktintegrität zu gewährleisten und Kontaminationsrisiken zu minimieren. Diese Maschinen werden häufig in eine vollständige Dose-Produktionslinie integriert, wodurch Getränkehersteller die Leistung mit hohem Volumen aufrechterhalten und gleichzeitig strenge Hygiene- und Sicherheitsstandards erfüllen können.

Aerosolindustrie

Die Aerosolindustrie stützt sich auf spezialisierte Maschinen, um Aerosoldosen für Produkte wie Sprays, Haushaltsreiniger, Schmiermittel und Industriechemikalien herzustellen. Im Gegensatz zu Lebensmitteln oder Getränken werden Aerosoldosen eine präzise Füllung unter Druck und spezialisierte Dose -Versiegelungsmethoden erfordern, um Lecks zu verhindern und die Sicherheit zu gewährleisten. Maschinen in diesem Sektor umfassen häufig semi-automatische oder vollautomatische, die Systeme mit Drucktests und Qualitätskontrollmechanismen ausgestattet werden. Die Produktion von Aerosoldosen erfordert eine sorgfältige Materialauswahl, die typischerweise mit Zinnplattenstahl oder Aluminium verwendet wird, und Maschinen müssen diese Materialien zuverlässig behandeln und gleichzeitig die Produktionseffizienz aufrechterhalten.

Faktoren, die beim Kauf einer Dose -Maschine berücksichtigt werden müssen

Produktionskapazität

Bei der Auswahl einer Dose -Maschine ist es wichtig, die Produktionskapazität der Maschine mit Ihren Fertigungsanforderungen zu entsprechen. Die Produktion von Hochvolumien in der Lebensmittel- oder Getränkebranche erfordert in der Regel vollautomatisch, um Maschinen in eine Dose-Produktionslinie integriert zu haben, die Tausende von Metalldosen pro Stunde produzieren können. Kleinere Operationen wie Craft-Getränke oder Spezialfutterhersteller können mehr von halbautomatischen Maschinen profitieren, die die Effizienz und Flexibilität ausgleichen. Die Beurteilung der Produktionskapazität stellt sicher, dass Ihre Investition mit der Marktnachfrage übereinstimmt und Engpässe bei der Bildung von Dose, das Nehmen oder das Füllen von Prozessen verhindert.

Materialkompatibilität

Unterschiedliche Maschinen, die Maschinen herstellen, sind so konzipiert, dass sie mit spezifischen Dose-Materialien wie Aluminium, Zinnstahl oder Speziallegierungen für Aerosoldosen arbeiten. Die Gewährleistung der Materialkompatibilität ist entscheidend für die Aufrechterhaltung der Produktqualität und die Langlebigkeit der Maschine. Zum Beispiel benötigen Maschinen, die Lebensmitteldosen produzieren, häufig korrosionsbeständige Komponenten, um sauren Inhalten zu behandeln, während Maschinen für Getränkedosen leichte Aluminiumblätter aufnehmen müssen. Die Bewertung der Fähigkeit einer Maschine, mit Ihren beabsichtigten Materialien zu handhaben, verringert das Risiko von Defekten während der Dose, die sich nähern kann, und stellt sicher, dass ein glatterer Betriebsleitungsbetrieb.

Automatisierungsstufe

Das Automatisierungsniveau einer Dose -Maschine beeinflusst die Effizienz, den Arbeitsanforderungen und die Produktionskonsistenz. Vollautomatische Maschinen, die Maschinen herstellen, sind ideal für die Herstellung von Den in großem Maßstab, ermöglichen eine kontinuierliche Dose, Dose füllen und können mit minimalem menschlichen Eingreifen versiegelt werden. Im Gegensatz dazu bieten semi-automatische Maschinen Flexibilität für kleinere Chargen oder maßgeschneiderte Lebensmitteldosen und Getränkedosen, bei denen die Bediener bestimmte Parameter manuell anpassen können. Die Entscheidung über die entsprechende Automatisierungsstufe hilft, die Betriebskosten zu optimieren und die Maschinenfunktionen mit den Produktionszielen auszurichten.

Wartung und Unterstützung

Die Verfügbarkeit von Ersatzteilen und technischer Support ist eine wichtige Überlegung bei der Investition in Maschinen. Maschinen mit zuverlässigen Wartungsdiensten reduzieren Ausfallzeiten in Produktionslinien und gewährleisten eine konsistente Qualität in Metalldosen, Lebensmitteldosen und Getränkedosen. Hersteller oder Lieferanten, die umfassende Schulungen, vorbeugende Wartungspläne und den Bereitschaftszugang zu Ersatzteilen anbieten, können die Betriebsunterbrechungen minimieren und die Lebensdauer der Maschine verlängern. Diese Überlegung ist besonders wichtig für Hochgeschwindigkeitsautomatik-Can-Systeme, bei denen selbst kurze Unterbrechungen die Produktionsleistung erheblich beeinflussen können.

Kosten und ROI

Die Bewertung der Gesamtkosten für Eigentümer und Rendite (Return on Investment "(ROI) ist für den Kauf einer Dose -Maschine von entscheidender Bedeutung. Über den anfänglichen Kaufpreis hinaus beeinflussen Faktoren wie Energieverbrauch, Wartung, Ersatzteile, Arbeitskräfte und maschinelle Lebensdauer die allgemeine Kostenwirksamkeit. Bei großem Maßstab kann die Investition in ein automatisches Can-System zu höheren anfänglichen Ausgaben führen, aber aufgrund des erhöhten Durchsatzes von Metalldosen, Lebensmitteldosen oder Getränkedosen einen schnelleren ROI. Kleinere Vorgänge mit semi-automatischen Maschinen können die Kosten optimieren und gleichzeitig die Flexibilität für verschiedene Produktlinien aufrechterhalten. Eine sorgfältige Finanzanalyse stellt sicher, dass die ausgewählte Ausrüstung sowohl die Produktion als auch die Haushaltsziele entspricht.

Trends und Innovationen in der Bereitstellung von Technologie

Nachhaltigkeit

Nachhaltigkeit ist zu einem erheblichen Schwerpunkt in der Can Fertigungsindustrie geworden. Moderne Maschinen machen Maschinen zunehmend, um den Energieverbrauch zu reduzieren und Abfälle während der Entstehung von Dose zu minimieren, das Diener zu feiern und Prozesse zu füllen. Die Verwendung von recycelten Materialien in Metalldosen, Lebensmitteldosen und Getränkedosen wächst, unterstützt von Maschinen, die variable Materialdicken mithilfe von strukturellen Integrität mit variablen Materialdicken bearbeiten können. Umweltfreundliche Prozesse reduzieren nicht nur die Umweltauswirkungen, sondern helfen den Herstellern auch dabei, sich weiterentwickelnde Vorschriften einzuhalten und die Nachfrage der Verbraucher nach nachhaltigen Verpackungslösungen zu erfüllen.

Automatisierung und Robotik

Die Integration von Automatisierung und Robotik transformiert die Produktionslinien. Fortgeschrittene Automatik kann Maschinen herstellen, die jetzt Roboterarme für eine präzise Handhabung, Ausrichtung und Stapelung von Metalldosen während der Dose bilden und eine Naht. Die Automatisierung verbessert die Produktionsgeschwindigkeit, reduziert das menschliche Fehler und verbessert die Konsistenz in der Herstellung von Hochvolumen, insbesondere für Lebensmitteldosen, Getränkedosen und Aerosoldosen. Darüber hinaus können KI-betriebene Optimierungstools die Leistung der Maschine überwachen, den Wartungsanforderungen vorhersagen und Parameter in Echtzeit einstellen. Weitere Optimierung kann Vorgänge erstellen.

Digitalisierung

Die Digitalisierung spielt eine entscheidende Rolle in der Moderne, um Technologie zu machen. Sensoren und Datenanalysen werden zunehmend in die DEL -Maschinen eingebettet, um Parameter wie Druck, Temperatur und Ausrichtung während der Umgebung zu überwachen, das Dose zu übertragen und zu füllen. Die Echtzeit-Datenerfassung ermöglicht es den Herstellern, Ineffizienzen zu identifizieren, die Wartungsanforderungen vorherzusagen und eine konsistente Qualität in Metalldosen, Lebensmitteldosen und Getränkedosen zu gewährleisten. Darüber hinaus erleichtert die digitale Integration die Remote -Überwachung und -berichterstattung über CAN -Produktionslinien hinweg und ermöglicht es den Herstellern, schnell auf operative Abweichungen zu reagieren und die allgemeine Prozesszuverlässigkeit zu verbessern.

Zukünftige Aussichten für die Dose -Industrie machen

Die Zukunft der Fertigungsindustrie ist eng mit technologischen Fortschritten, Nachhaltigkeitsinitiativen und sich entwickelnden Marktanforderungen verbunden. Es wird erwartet, dass die Maschinen, die Maschinen machen, immer effizienter werden, wobei die automatischen Fähigkeiten zur Erstellung von automatischen Dingen, erweitert werden können, Präzision und optimierte Dose -Techniken. Der Trend zu umweltfreundlichen Metalldosen, Lebensmitteldosen und Getränkedosen wird wahrscheinlich beschleunigen, wobei mehr Produktionslinien recycelte Materialien und energiesparende Prozesse einnehmen. Es wird erwartet, dass die Digitalisierung und die KI-gesteuerte Überwachung in Produktionslinien Standard werden, sodass die Hersteller die Qualitätskontrolle verbessern, Ausfallzeiten reduzieren und den Durchsatz erhöhen können. Wenn die weltweite Nachfrage nach verpackten Lebensmitteln, Getränken und Aerosolprodukten wächst, werden sich die Ausrüstung weiterentwickeln, um den verschiedenen Produktionsanforderungen zu erfüllen und gleichzeitig die Kosteneffizienz und die betriebliche Zuverlässigkeit aufrechtzuerhalten. Insgesamt ist die Can -Industrie auf stetiges Wachstum mit Innovationen in Maschinen, Automatisierung und nachhaltigen Praktiken vorgesehen, die die nächste Generation von Can -Produktion vorantreiben.