Verbesserte Produktionseffizienz

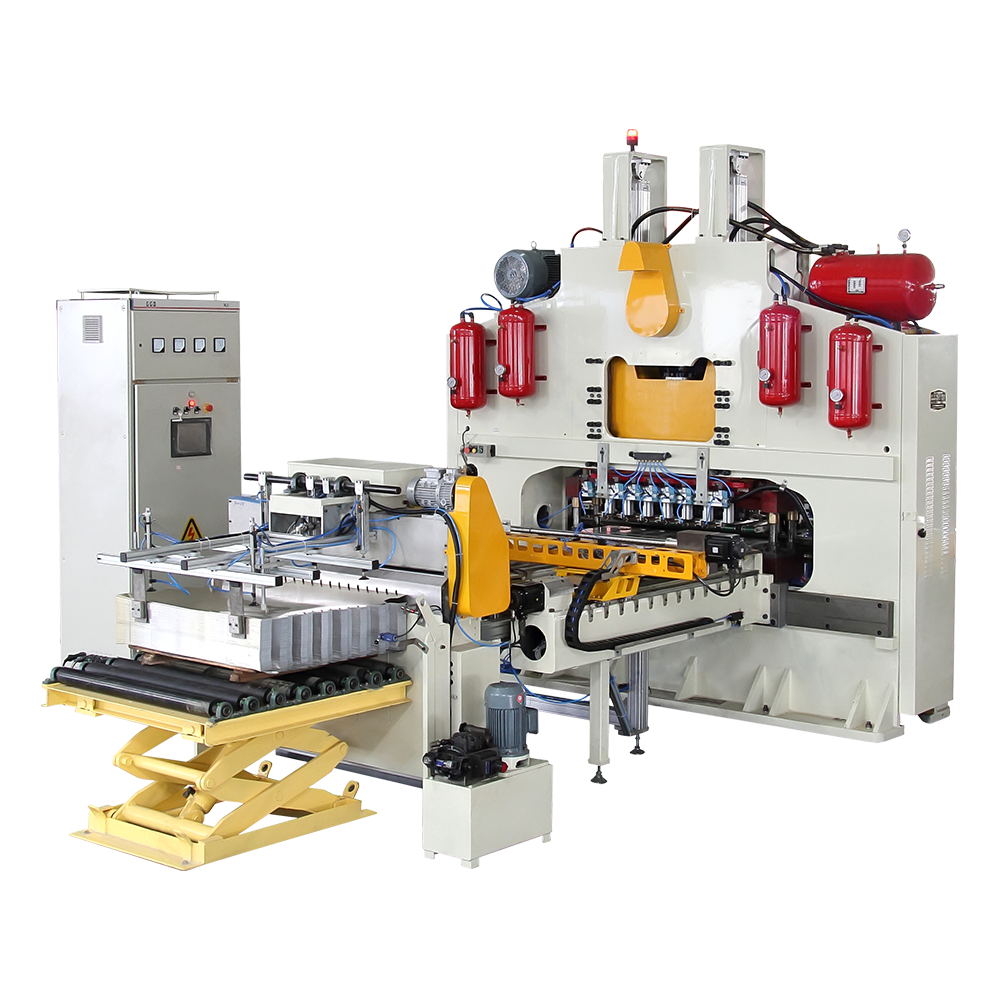

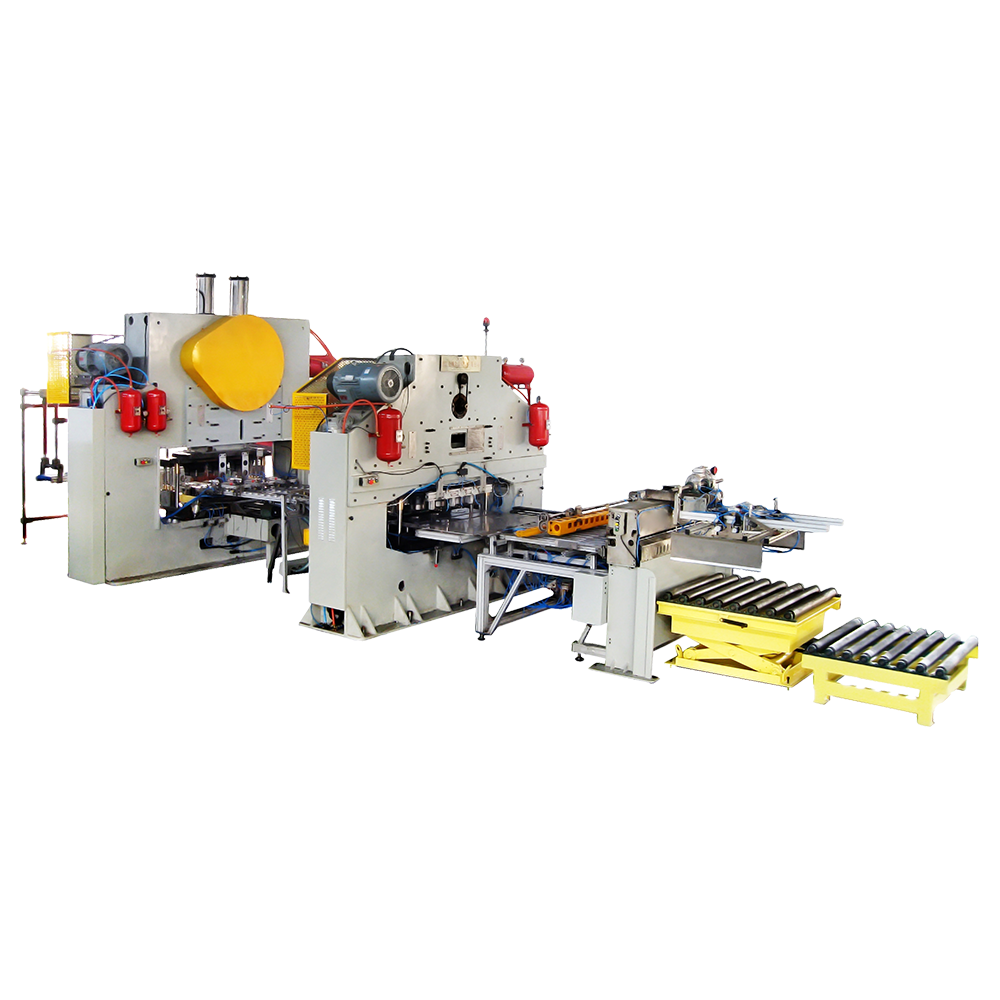

Maschinen zur Herstellung von Lebensmittelgetränkedosen sind darauf ausgelegt, die Produktionseffizienz im Vergleich zu herkömmlichen Konservenmethoden zu verbessern, die stark auf Handarbeit oder halbautomatischen Systemen beruhen. Diese modernen Maschinen integrieren fortschrittliche Mechanik- und Steuerungssysteme, die einen kontinuierlichen Betrieb mit minimalem menschlichen Eingriff ermöglichen. Automatisierte Zuführung, Formung, Versiegelung und Inspektion reduzieren Ausfallzeiten und optimieren den Arbeitsablauf. Dadurch wird der gesamte Produktionszyklus schneller und die Anzahl der pro Stunde produzierten Dosen steigt. Eine höhere Effizienz verbessert nicht nur die Leistung, sondern reduziert auch betriebliche Engpässe, sodass Hersteller die wachsenden Marktanforderungen zeitnah erfüllen können.

Gleichbleibende Qualität und Präzision

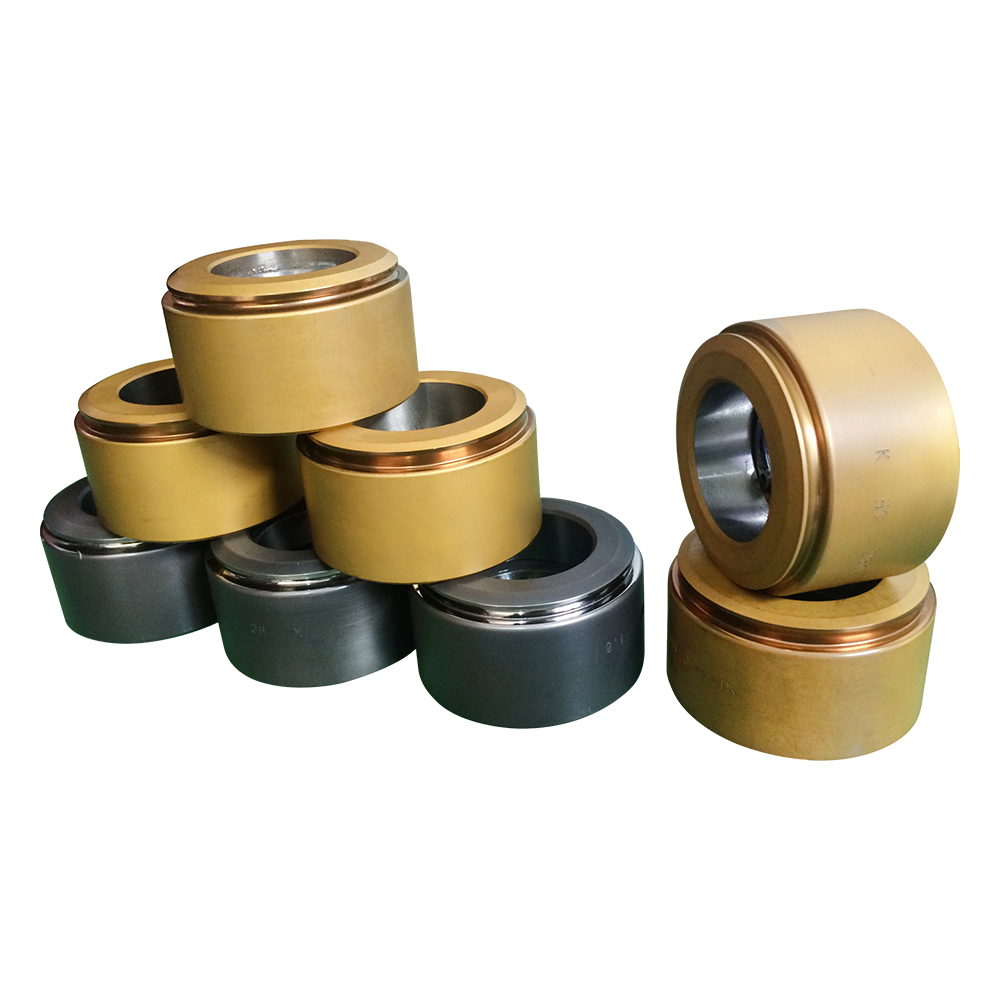

Herkömmliche Produktionsmethoden für Konserven führen aufgrund manueller Handhabung und inkonsistenter Prozesse häufig zu Abweichungen in der Größe, der Versiegelungsqualität und der Materialstärke. Im Gegensatz dazu Maschinen zur Herstellung von Lebensmittelgetränkedosen Nutzen Sie präzise Formen, Sensoren und computergesteuerte Systeme, um einheitliche Dosenabmessungen und zuverlässige Versiegelung sicherzustellen. Die Konsistenz in Form und Festigkeit verbessert das Aussehen und die Haltbarkeit des Produkts beim Transport und bei der Lagerung. Die Präzisionsfertigung minimiert außerdem den Abfall, indem sie fehlerhafte Dosen reduziert, die Materialausnutzung verbessert und sicherstellt, dass jedes Produkt den strengen Qualitätsstandards entspricht, die durch moderne Verpackungsvorschriften gefordert werden.

Verbesserte Materialausnutzung

Moderne Dosenherstellungsmaschinen sind darauf ausgelegt, den Materialverbrauch durch effiziente Formtechniken und präzise Schneidmechanismen zu optimieren. Diese Systeme berechnen exakte Abmessungen, um Materialreste zu minimieren und helfen Herstellern, Produktionsabfälle und Gesamtkosten zu reduzieren. Herkömmliche Konservenmethoden, die stärker auf manuelles Schneiden und Ausrichten angewiesen sind, erzeugen oft überschüssiges Altmetall und unebene Kanten. Die Fähigkeit automatisierter Maschinen, eine konstante Wandstärke und präzise Messungen aufrechtzuerhalten, trägt zu nachhaltigen Produktionspraktiken bei. Diese Optimierung spart nicht nur Material, sondern unterstützt auch eine kostengünstige und umweltbewusste Fertigung.

Automatisierung und Prozessintegration

Automatisierung ist einer der Hauptvorteile moderner Maschinen zur Herstellung von Lebensmittelgetränkedosen. Diese Systeme integrieren verschiedene Produktionsstufen, wie Materialzuführung, Drucken, Formen, Schweißen und Testen, in einem einzigen optimierten Prozess. Durch automatisierte Überwachung und Steuerung wird sichergestellt, dass jede Stufe innerhalb der festgelegten Parameter arbeitet, wodurch die Genauigkeit verbessert und menschliche Fehler reduziert werden. Die Integration mit digitalen Systemen ermöglicht eine Leistungsverfolgung und Qualitätsanalyse in Echtzeit und ermöglicht bei Bedarf schnelle Anpassungen. Im Vergleich zu herkömmlichen Dosenlinien, die häufig separate manuelle Schritte erfordern, vereinfacht die Automatisierung die Verwaltung und erhöht die allgemeine Produktionszuverlässigkeit.

Energie- und Ressourceneffizienz

Energieeffizienz spielt beim Betrieb von Maschinen zur Herstellung von Lebensmittelgetränkedosen eine entscheidende Rolle. Fortschrittliche Designs nutzen moderne Servomotoren, effiziente Heizsysteme und Energierückgewinnungsmechanismen, die den Stromverbrauch beim Formen und Versiegeln senken. Im Gegensatz dazu erfordern herkömmliche Methoden aufgrund der weniger effizienten Erwärmung und des manuellen Eingriffs typischerweise einen höheren Energieeinsatz. Darüber hinaus reduziert die Automatisierung den Bedarf an überschüssigem Wasser und Schmiermitteln. Die kombinierte Reduzierung des Ressourcenverbrauchs trägt zu niedrigeren Betriebskosten und nachhaltigeren Herstellungspraktiken bei und steht im Einklang mit aktuellen Umweltstandards und Nachhaltigkeitszielen des Unternehmens.

Verbesserte Hygiene- und Sicherheitsstandards

Lebensmittel- und Getränkeverpackungen müssen strenge Hygiene- und Sicherheitsanforderungen erfüllen. Moderne Dosenherstellungsmaschinen sind mit geschlossenen Systemen und leicht zu reinigenden Oberflächen ausgestattet, die eine Kontamination verhindern und die Hygiene erleichtern. Die automatisierte Handhabung reduziert den direkten menschlichen Kontakt mit den Dosen und minimiert so das Risiko der Einschleppung von Fremdpartikeln oder Bakterien. Herkömmliche Konservenmethoden, die mehr manuelle Handhabung erfordern, bergen ein höheres Kontaminationsrisiko und erfordern häufige Reinigungsunterbrechungen. Automatisierte Reinigungs- und Sterilisationsfunktionen in modernen Maschinen sorgen für ein gleichbleibendes Hygieneniveau, das für die Sicherheit von Lebensmittel- und Getränkeverpackungen unerlässlich ist.

Flexibilität und Anpassungsfähigkeit in der Produktion

Maschinen zur Herstellung von Lebensmittelgetränkedosen bieten eine größere Flexibilität als herkömmliche Produktionsmethoden, da sie verschiedene Dosengrößen, -formen und -materialien berücksichtigen. Der Wechsel der Produktionslinien für neue Designs kann durch digitale Anpassungen oder einen schnellen Formaustausch erfolgen und so Ausfallzeiten minimieren. Herkömmliche Systeme erfordern häufig umfangreiche manuelle Neukonfigurationen, was zu Verzögerungen und höheren Arbeitskosten führt. Die Anpassungsfähigkeit automatisierter Maschinen ermöglicht es Herstellern, schnell auf Markttrends, saisonale Anforderungen und individuelle Verpackungswünsche zu reagieren. Diese Flexibilität steigert die Wettbewerbsfähigkeit in einer Branche, die immer mehr Wert auf Designvielfalt und schnelle Produktdurchlaufzeiten legt.

Reduzierte Arbeitsintensität

Automatisierte Maschinen zur Dosenherstellung reduzieren die körperliche Belastung der Arbeiter im Vergleich zur herkömmlichen Dosenproduktion erheblich. Aufgaben, die früher manuelles Heben, Formen und Prüfen erforderten, werden heute von mechanischen Systemen übernommen. Diese Verlagerung verbessert nicht nur die Sicherheit am Arbeitsplatz durch die Minimierung von Verletzungen durch wiederholte Belastung, sondern ermöglicht es den Arbeitnehmern auch, sich auf Überwachungs- und Qualitätskontrollaufgaben statt auf direkte körperliche Arbeit zu konzentrieren. Eine geringere Arbeitsintensität führt zu einem geringeren Personalbedarf und geringeren Schulungskosten und sorgt gleichzeitig für eine gleichbleibende Leistung und Zuverlässigkeit während der gesamten Produktion.

Integration mit Qualitätskontrollsystemen

Moderne Dosenherstellungsmaschinen sind häufig mit integrierten Qualitätskontrollsystemen ausgestattet, die mithilfe von Sensoren, Kameras und digitalen Inspektionstools die Produktion in Echtzeit überwachen. Diese Systeme erkennen Unvollkommenheiten wie Dellen, unebene Nähte oder Oberflächenfehler und entfernen fehlerhafte Dosen automatisch aus der Produktionslinie. Herkömmliche Konservenmethoden basieren eher auf einer manuellen Inspektion, die zeitaufwändig und anfällig für menschliches Versagen ist. Die automatisierte Inspektion verbessert die Präzision, reduziert Nacharbeiten und stellt sicher, dass jede Dose den Industrie- und Kundenstandards entspricht. Die bei diesen Inspektionen gesammelten Daten können auch analysiert werden, um wiederkehrende Probleme zu identifizieren und Produktionsparameter zu optimieren.

Kosteneffizienz und langfristige Rendite

Obwohl die Anfangsinvestition in eine Maschine zur Herstellung von Lebensmittelgetränkedosen höher ist als die Einrichtung eines herkömmlichen Konservenprozesses, sind die langfristigen Einsparungen durch geringere Arbeits-, Energie- und Materialkosten erheblich. Durch die Automatisierung werden Produktionsabfälle und Ausfallzeiten minimiert, während eine gleichbleibende Qualität die Wahrscheinlichkeit von Produktrückrufen oder Kundenbeschwerden verringert. Dank des fortschrittlichen Maschinendesigns und der Selbstdiagnosesysteme, die den Bediener warnen, bevor größere Ausfälle auftreten, sind auch die Wartungskosten geringer. Im Laufe der Zeit glichen die Reduzierung der Betriebskosten und die Steigerung der Produktivität die Anfangsinvestition aus und sorgten so für eine höhere langfristige Rendite für die Hersteller.

Vorteile für die Umwelt

Moderne Dosenherstellungsmaschinen unterstützen eine umweltfreundliche Produktion, indem sie Abfall reduzieren und den Ressourcenverbrauch optimieren. Effizienter Energieverbrauch, präzises Materialschneiden und geringere Fehlerraten tragen zu einer geringeren Umweltbelastung bei. Viele Maschinen unterstützen zudem den Einsatz recycelbarer Materialien und sind darauf ausgelegt, Emissionen bei Schweiß- und Beschichtungsprozessen zu minimieren. Herkömmliche Konservenmethoden erzeugen aufgrund manueller Ineffizienz tendenziell mehr Abfall und verbrauchen mehr Energie. Die Fähigkeit automatisierter Systeme, mit minimalem Abfall zu arbeiten, steht im Einklang mit globalen Initiativen für nachhaltige Fertigung und verantwortungsvolles Ressourcenmanagement.

Vergleich zwischen modernen Maschinen und traditionellen Methoden

Die folgende Tabelle fasst die Hauptunterschiede zwischen Maschinen zur Herstellung von Lebensmittelgetränkedosen und herkömmlichen Produktionsmethoden für Dosen zusammen und konzentriert sich dabei auf Effizienz, Kosten und Qualitätsfaktoren.

| Kategorie | Maschine zur Herstellung von Lebensmittel- und Getränkedosen | Traditionelle Konservenproduktion |

| Produktionseffizienz | Automatisierter Hochgeschwindigkeitsprozess mit minimaler Ausfallzeit | Langsamer, manueller oder halbautomatischer Betrieb |

| Qualitätskonsistenz | Computergesteuerte Präzision und gleichmäßige Ausgabe | Abhängig von den Fähigkeiten des Bedieners, anfällig für Inkonsistenzen |

| Arbeitsbedarf | Niedrig, erfordert nur wenige Bediener zur Überwachung | Hoch, erfordert mehr Handarbeit und Überwachung |

| Materialnutzung | Optimiertes Schneiden und Formen reduzieren den Abfall | Höherer Ausschuss durch manuelle Ausrichtung |

| Energieverbrauch | Effiziente Energienutzung durch kontrollierte Heizung | Höherer Energieverbrauch aufgrund weniger effizienter Systeme |

| Flexibilität | Schnelle Anpassung an verschiedene Dosengrößen und -typen | Bei Änderungen ist eine manuelle Neukonfiguration erforderlich |

| Hygiene und Sicherheit | Geschlossen und automatisiert zur Verhinderung von Kontaminationen | Mehr manueller Kontakt, höheres Kontaminationsrisiko |

Technologischer Fortschritt und Zukunftspotenzial

Maschinen zur Herstellung von Lebensmittelgetränkedosen entwickeln sich mit technologischen Fortschritten wie künstlicher Intelligenz, maschinellem Lernen und digitalen Überwachungssystemen weiter. Diese Innovationen ermöglichen vorausschauende Wartung, automatisierte Qualitätsbewertung und Optimierung des Energieverbrauchs. Es wird erwartet, dass zukünftige Systeme Smart-Factory-Technologien weiter integrieren und eine Echtzeitkommunikation zwischen Maschinen und Produktionsmanagementsoftware ermöglichen. Diese Entwicklung steigert die Produktivität, Qualität und Umweltverantwortung und macht die automatisierte Dosentechnologie zu einem Eckpfeiler der modernen Verpackungsherstellung.