In der Metallverpackungsbranche ist Tin Can Schweißen ein äußerst kritischer Prozess im Produktionsprozess. Das herkömmliche Schweißen des manuellen Schweißens basiert auf dem manuellen Betrieb. Obwohl die Startkosten niedrig sind und der Betrieb flexibel ist, ist die automatisierte Schweißgeräte im Rahmen des aktuellen Trends der steigenden Anforderungen an Produktqualität, Effizienz und Standardisierung nach und nach die Mainstream -Wahl geworden. Die Zinndose -Automatikschweißmaschine kombiniert Mechanisierungs- und Steuerungssysteme, um Unternehmen in Bezug auf die Produktionseffizienz, Schweißkonsistenz, Qualitätsstabilität usw. erhebliche Verbesserungen zu erzielen.

Signifikante Verbesserung der Produktionseffizienz

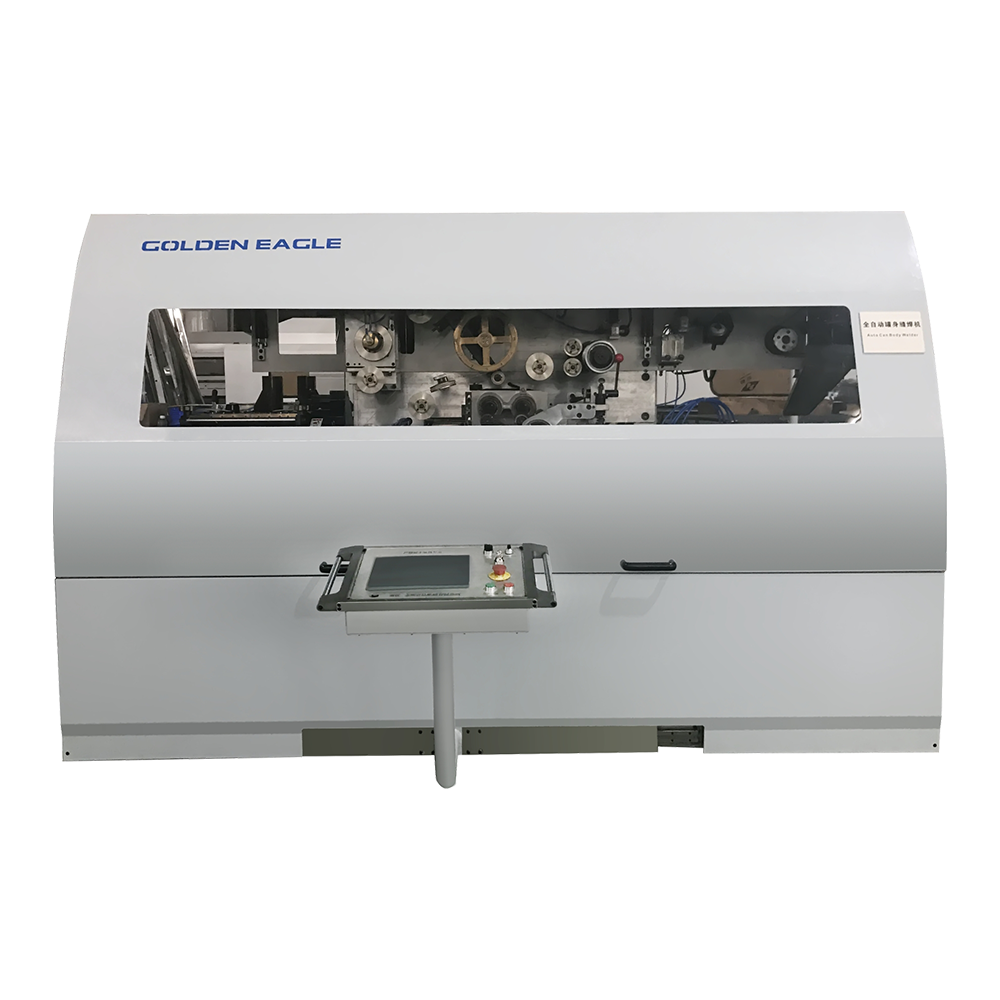

Der Zinndose automatische Schweißmaschine Hat die Möglichkeit, kontinuierlich zu operieren und kann die Verarbeitung der Montagelinien realisieren, was besonders für Massenproduktionsszenarien geeignet ist. Das herkömmliche Schweißen des manuellen Schweißens ist durch die Betriebsgeschwindigkeit des Bedieners mit niedriger stündlicher Leistung und hoher Arbeitsintensität begrenzt, wodurch es schwierig ist, mit Auftragsschwankungen und Spitzenproduktionsbedürfnissen fertig zu werden.

Automatische Schweißgeräte können in der Regel hochfrequentes kontinuierliches Schweißen erreichen, wobei eine stabile Schweißgeschwindigkeit und -beschläge effektiv reduziert werden, die den Produktionszyklus und die Wartezeit reduzieren und die Ausgangseffizienz pro Zeiteinheit verbessert. Darüber hinaus muss die Ausrüstung während des Schweißverfahrens nicht häufig anhalten und sich anpassen und kann für lange Zeit einen ununterbrochenen Betrieb erreichen, was für Unternehmen, die die Produktion und die Lieferstabilität verfolgen, von praktischem Wert ist.

Die Schweißqualität ist stabiler

Der manuelle Schweißprozess variiert von Person zu Person und ist stark von den Fähigkeiten, dem mentalen Zustand und dem Grad der Prozessbeherrschung des Bedieners betroffen. Es ist schwierig, die Gleichmäßigkeit der Schweißnaht, der Schweißtiefe und des Wärmeeingangs zu standardisieren, was leicht zu inkonsistenter Qualität und zu Problemen wie falschem Schweißen, und austrittem Schweiß oder Schweißversatz führen kann.

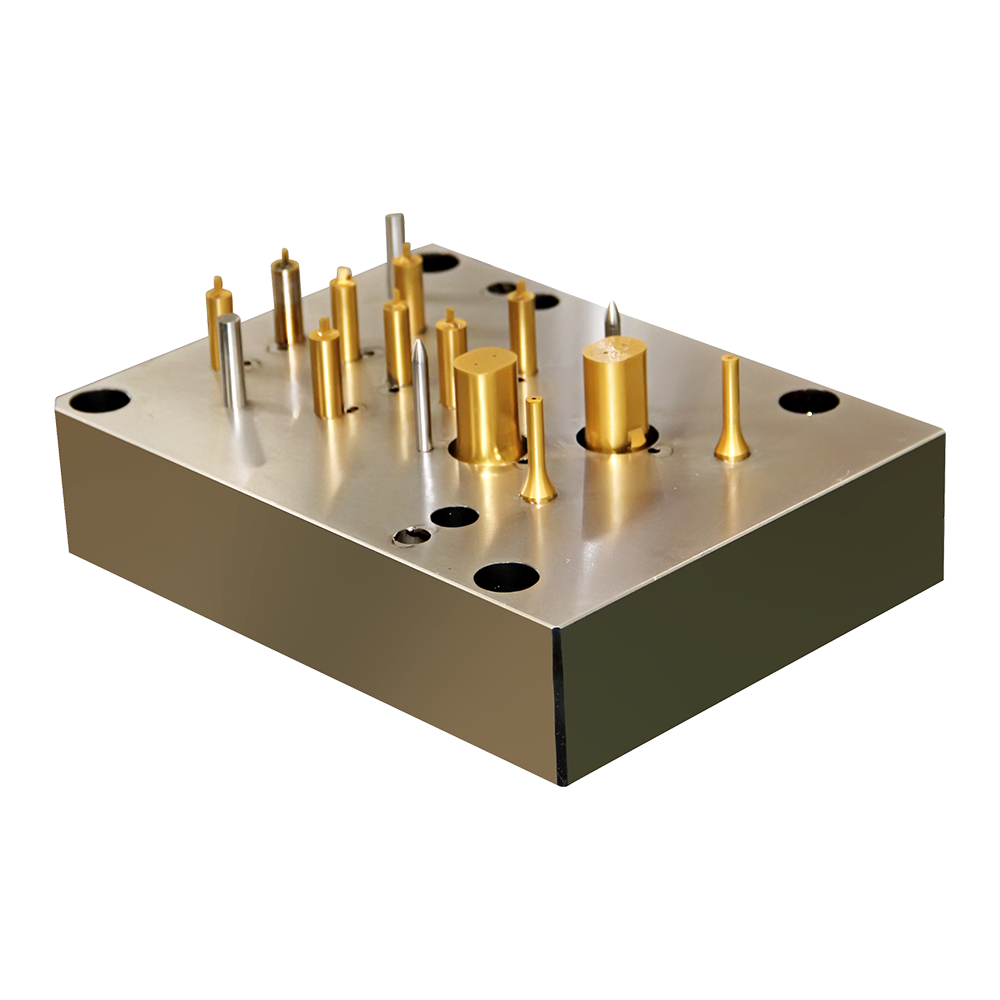

Die automatische Schweißmaschine von Dose Can übernimmt programmierte Steuerung, und Parameter wie Schweißzeit, Strom, Spannung, Druck usw. können genau eingestellt und kopiert werden, sodass jedes Schweißwerkstück ein hohes Maß an Konsistenz beibehält. Für Branchen wie Lebensmittel und chemische Industrie, die hohe Anforderungen an die Versiegelung haben, ist diese Stabilität besonders wichtig und kann Qualitätsprobleme wie Leckagen und Korrosion effektiv reduzieren.

Reduzierte Arbeitsintensität und menschliche Risiken

Bei herkömmlichen Schweißen müssen die Betreiber die Schweißpistole lange Zeit halten und starkem Licht, hoher Temperatur, Rauch und Spritzer ausgesetzt sind, was leicht zu visuellen Ermüdung, Hautverbrennungen und Berufskrankheiten führen kann. Die Hochtemperaturumgebung am Schweißgelände stellt auch große Herausforderungen für die Zuweisung von Humanressourcen und die Kontinuität der Arbeit dar.

Die Dose -Dose -Automatikschweißmaschine führt Schweißaufgaben durch einen Roboterarm oder einen festen Schweißkopf aus. Das Personal muss nur Vorgänge wie Beladung, Überwachung und Wartung durchführen, wodurch die Abhängigkeit von der manuellen physischen Festigkeit und technischen Kenntnisse stark verringert werden. Gleichzeitig kann das System automatisch alarmieren oder schalten, wenn eine Anomalie während des Schweißprozesses auftritt, wodurch die durch menschlichen Betriebsfehler verursachten Sicherheitsrisiken effektiv reduziert werden.

Sich an Produkte mit mehreren Spezifikation und flexible Produktion anpassen

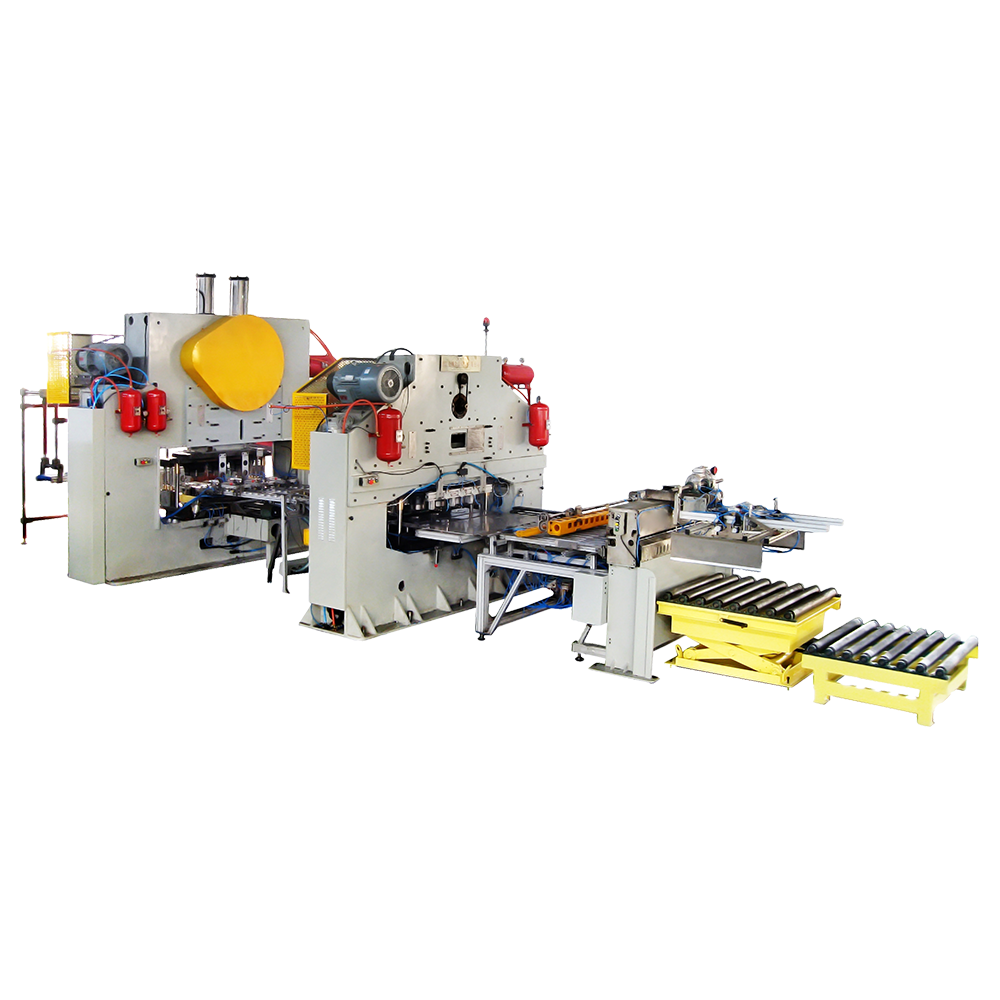

Einige Zinndose-automatische Schweißgeräte verfügen über starke Anpassungsfähigkeiten, die sich an Dosen unterschiedlicher Größen oder Strukturen anpassen können, indem es den Vorrichtungen, die Anpassung der Programmparameter usw. ersetzt, um den flexiblen Produktionsanforderungen an Multispezifikations- und Multi-Variety-Bestellungen zu erfüllen. Im Gegensatz dazu weist manuelles Schweißen einen komplizierteren Anpassungsprozess auf und ist bei der Behandlung häufiger Änderungen der Produktspezifikationen schwierig zu garantieren.

Im Zusammenhang mit der Änderung der Produktionspläne und der Erhöhung kleiner Stapel und diversifizierten Bestellungen kann die automatische Schweißmaschine die Prozessparameter schnell über das Steuerungssystem wechseln, was die Produktionsumwandlung von einer Spezifikation auf eine andere effizienter vervollständigen und die Anpassungszeit sparen kann.

Kosteneinsparungen auf lange Sicht

Obwohl die anfänglichen Investitionskosten der Dose-Can-Schweißmaschine höher als die von manuellen Schweißgeräten sind, hat sie aus Sicht der langfristigen Verwendung offensichtliche Vorteile bei der Reduzierung der Arbeitskosten, der Steigerung der Produktionskapazität und der Verringerung der fehlerhaften und überarbeiteten Zinsen. Insbesondere im Zusammenhang mit anhaltenden steigenden Arbeitskosten kann automatisierte Schweißgeräte dazu beitragen, das Problem der engen Humanressourcen zu lindern und eine kontrollierbarere Betriebskostenstruktur zu erzielen.

Das automatische Schweißen ist bei der Materialkontrolle anspruchsvoller, wodurch die Verschwendung von Schweißmaterial und Hilfsmaterialien verringert, den Energieverbrauch verringert und die Effizienz der Gesamtressourcenverbrauch verbessert wird.

Das unterstützende System bringt mehr Mehrwertfunktionen mit sich

Moderne Zinn-Can-Schweißmaschinen werden häufig mit intelligenten Steuerungssystemen kombiniert, mit Funktionen wie Schweißprozessdatenaufzeichnungen, Echtzeitüberwachung, Fehlerdiagnose sowie Fernbedienung und Wartung, die die Unternehmen erleichtern, um digitale Verwaltung und Qualitätsverlust zu erreichen. Diese zusätzlichen Funktionen bringen Komfort für die Prozessoptimierung und das Ausrüstungsmanagement, was mit manuellem Schweißen schwer zu erreichen ist.

Einige High-End-Geräte können auch mit dem Fütterungssystem, dem Erkennungssystem und dem Verpackungssystem in Verbindung gebracht werden, um eine automatisierte Produktion mit geschlossenem Kreislauf von der Körpers zum Schweißen und dann zur Qualitätsprüfung zu erzielen und die Gesamtbetriebseffizienz der Produktionslinie zu verbessern.